14 oktober 2022

Eerder deze week kreeg ik bij het afsluiten van mijn gesprek bij de klant terloops nog snel even een vraag – of ik een 3D geprinte tool kon bedenken om op een bestaande beugel ondersteund bouten te demonteren en monteren. Efficiency hierbij is belangrijk, omdat binnen beperkte tijd enkele duizenden beugels gemodificeerd moeten worden. Dit zijn vraagstukken waar ik me graag in vastbijt. Het ontwerpen en realiseren van een specifieke oplossing voor een praktisch probleem vereist een creatieve aanpak en een inventieve houding.

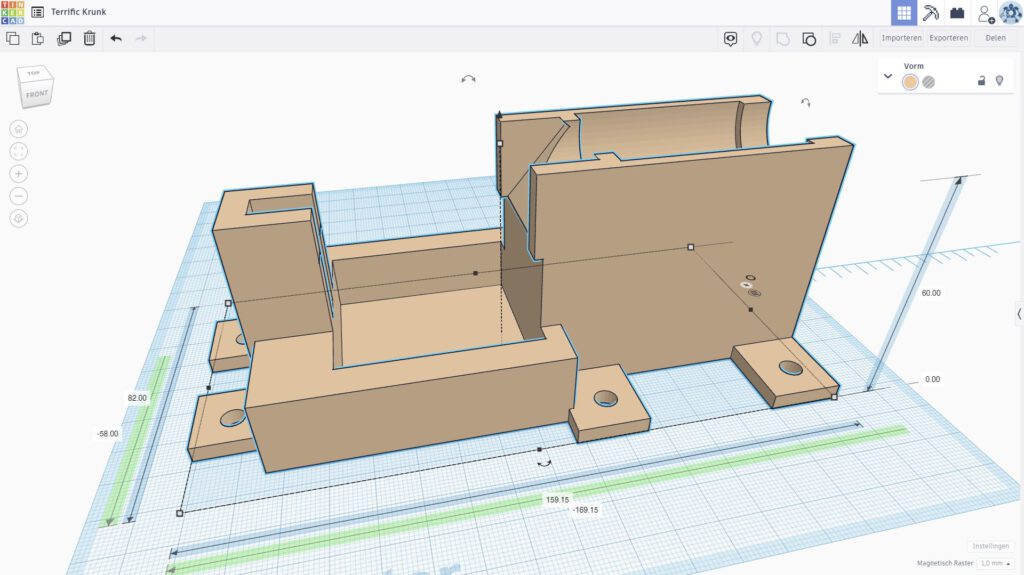

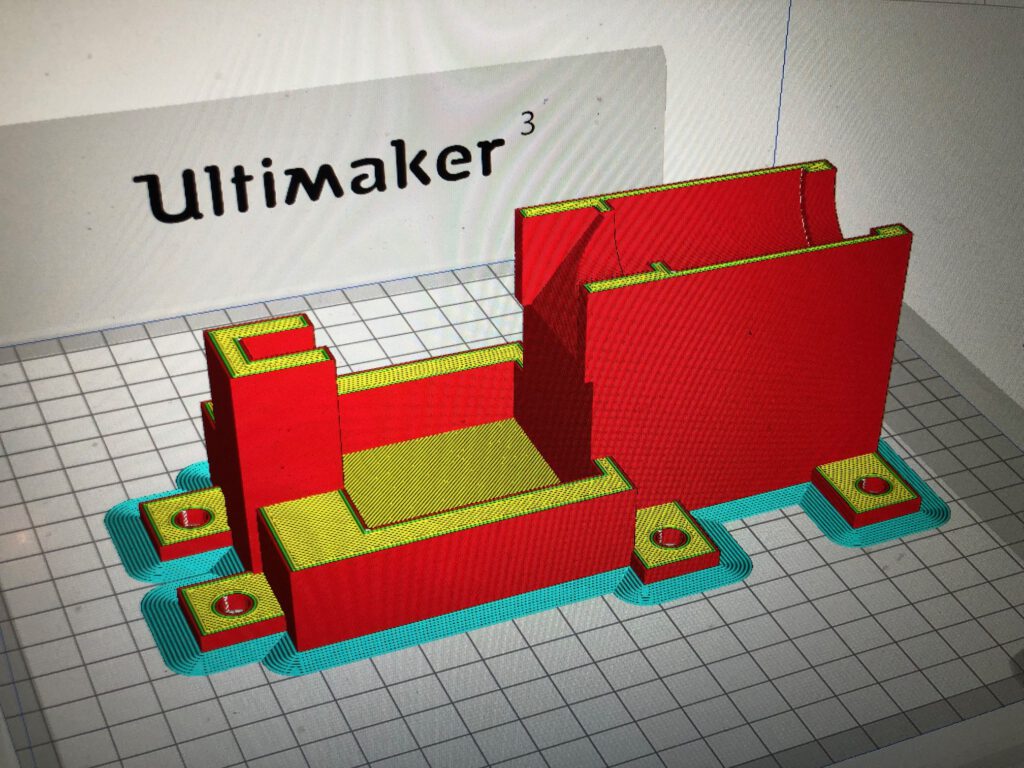

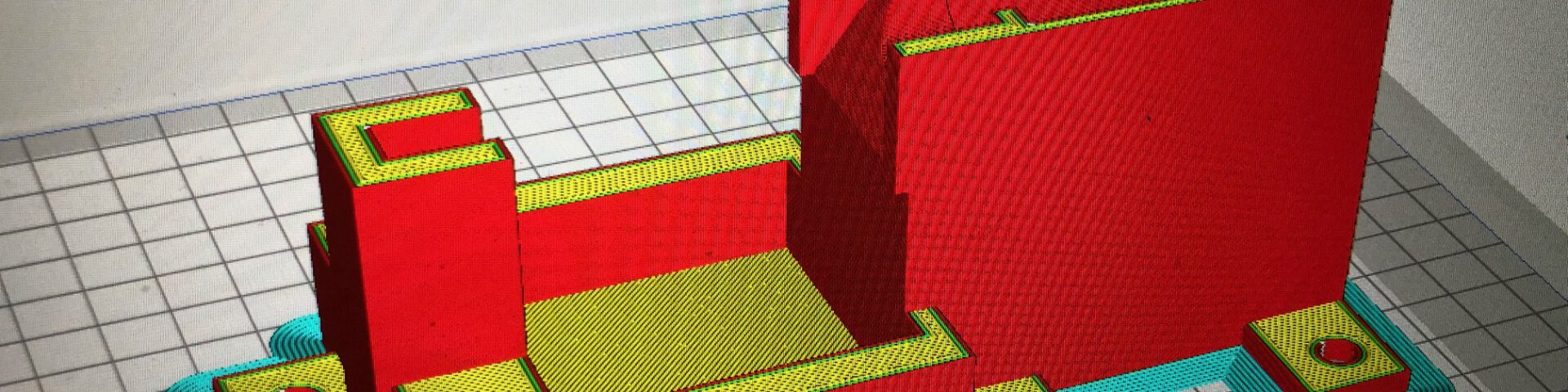

Ik heb de beugel vanuit verschillende hoeken opgemeten, vervolgens hiervan een eerste kartonnen model gemaakt om te kijken of mijn basisaanpak zou kunnen werken. Het kartonnen basismodel heb ik in een 3D tekenpakket omgezet naar een maatvast model. Dit 3D model vervolgens op mijn Ultimaker geprint met een 0.8mm nozzle. Een print met 0.8mm nozzle hecht stevig en is bovendien een stuk sneller geprint.

Kortom, ‘s-middags om 13:00 werd me terloops gevraagd naar een oplossing. Om 17:00 heb ik mijn kartonnen model klaar. Deze vervolgens omgezet naar 3D tekening, geëxporteerd als STL file en om 21:00 uur verstuurd naar de 3D printer. ‘s-Ochtends om 9:00 geeft mijn 3D printer aan dat de print klaar is en kan ik een video maken om de klant te laten zien dat een ik werkende tool heb, waarmee zijn behoefte direct ingevuld kan worden. Na overleg meteen de printer voor een 2e exemplaar aangezet en deze vervolgens bij PostNL ter verzending aangeboden. Op naar de volgende uitdaging…