6 december 2023

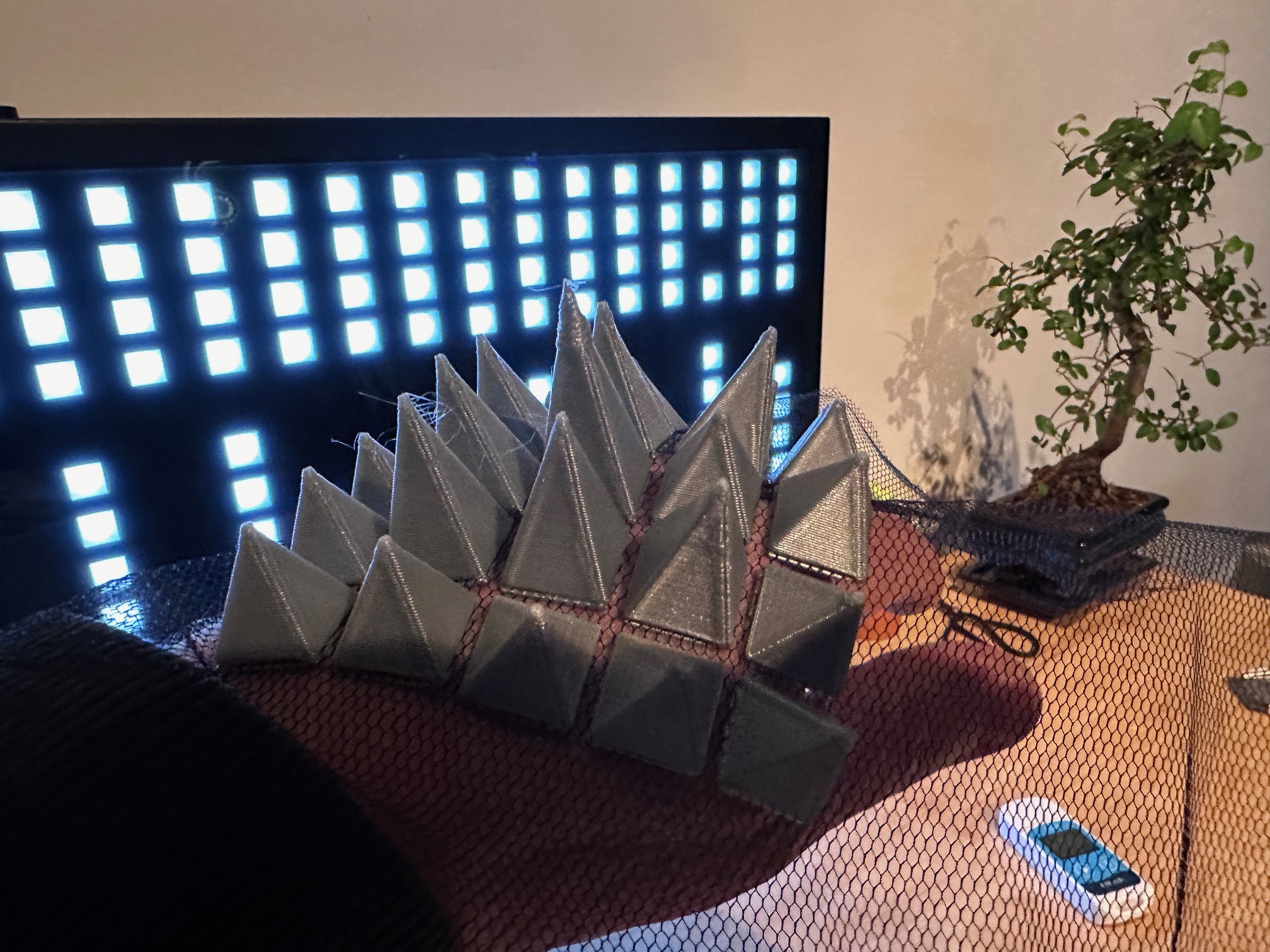

Vandaag is het me gelukt om een 3D-object stevig te bevestigen aan tule, een stof met een mazenweefsel. Tule heeft zijn oorsprong in de kantklostechniek en wordt daar gebruikt als opvulling tussen motieven. Voor de test van vandaag gebruik ik een uitvoering van tule met lycra. Lycra staat bekend om zijn flexibiliteit, dankzij de rekbaarheid van het gebruikte polyurethaan. Met een rekbaarheid van 500-600% behoort lycra tot een van de meest rekbare textiele materialen.

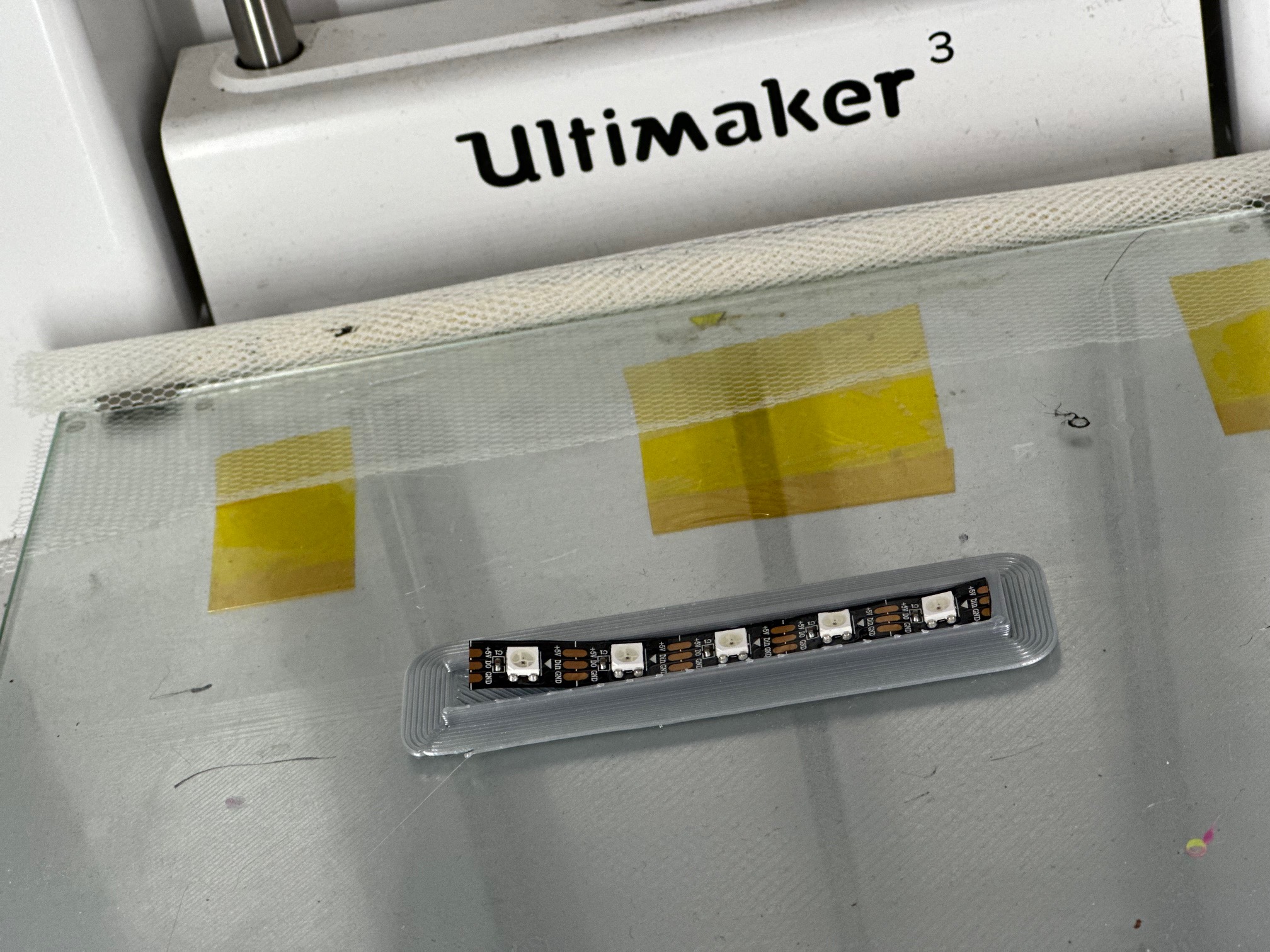

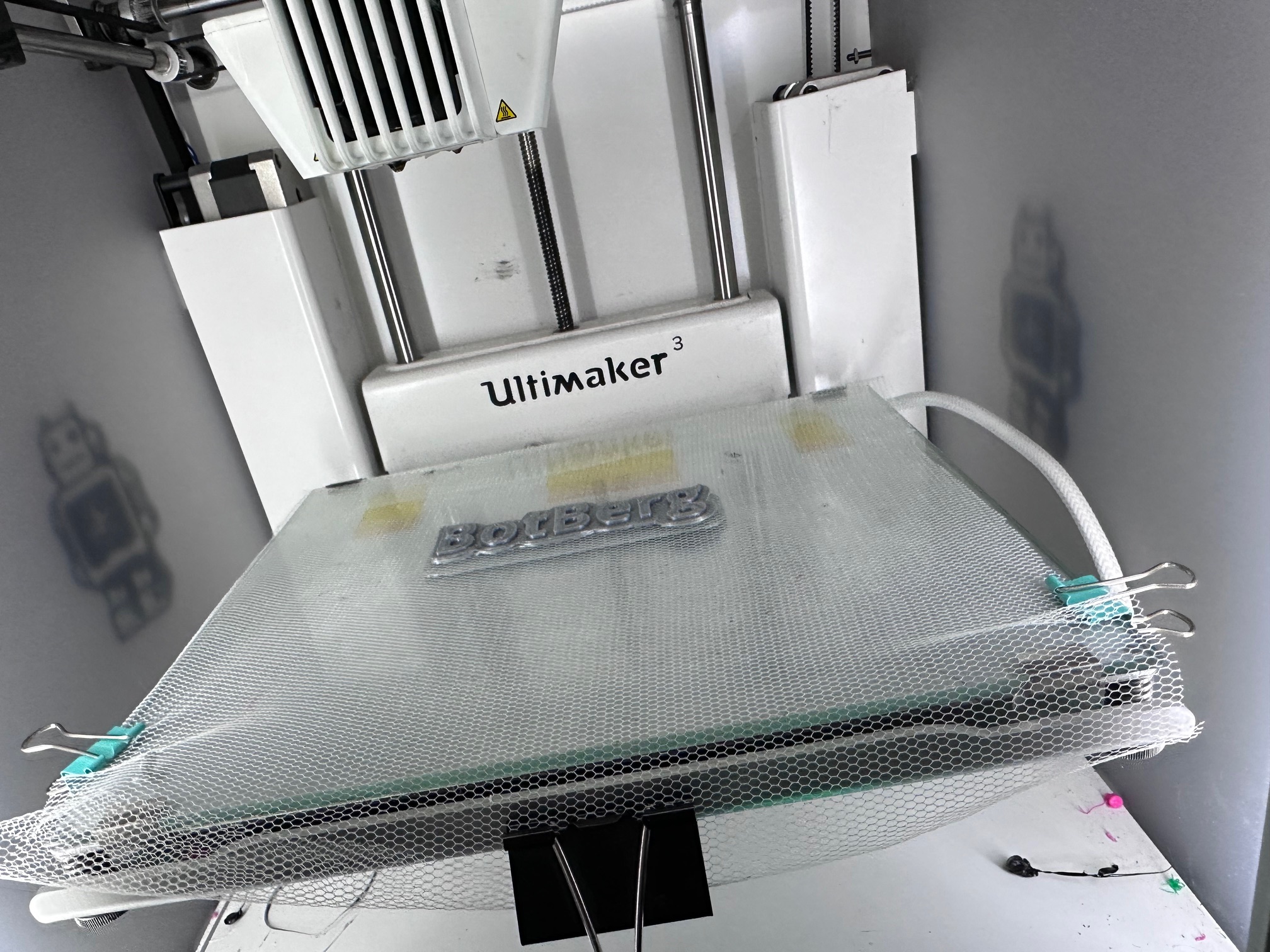

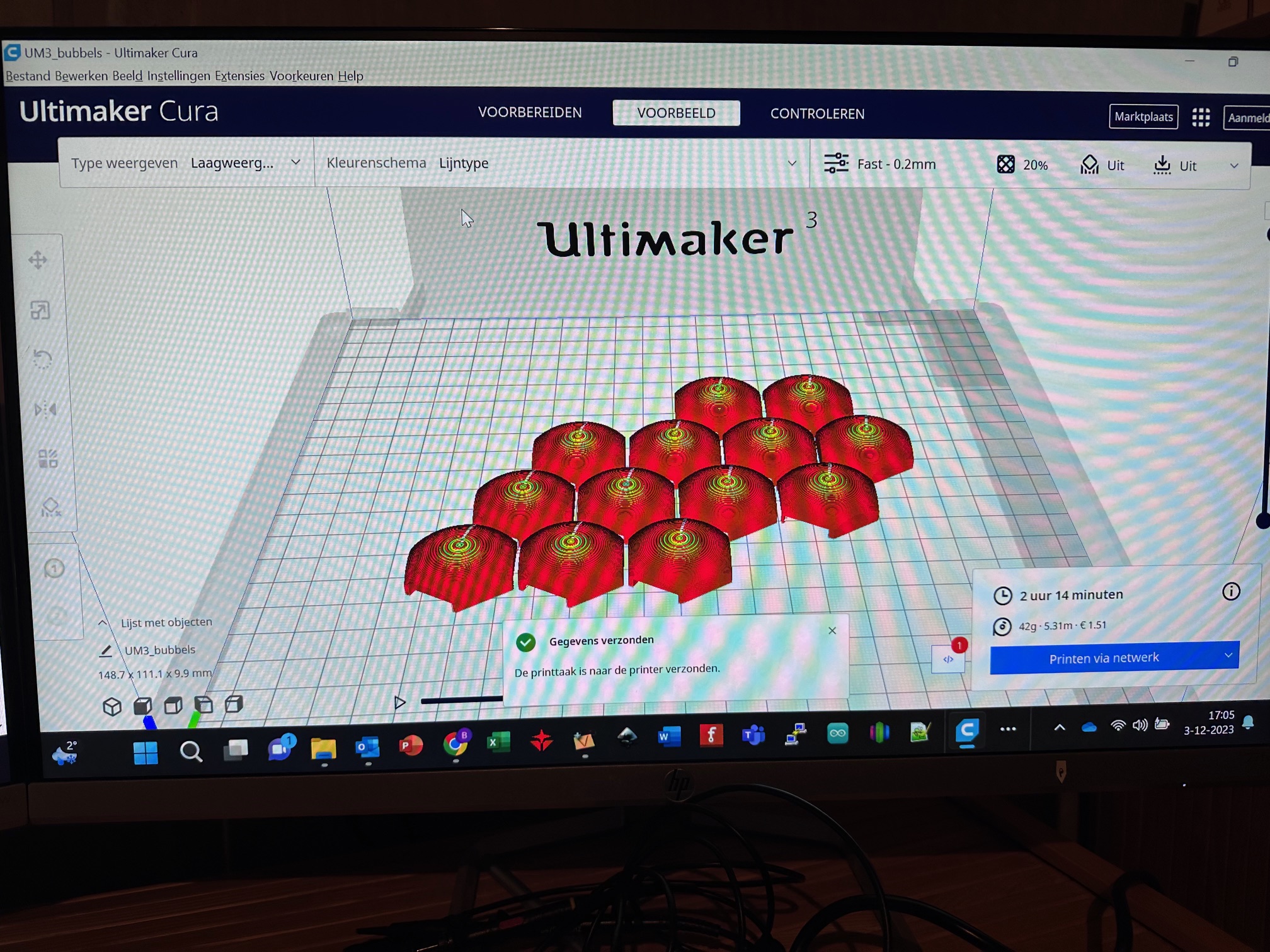

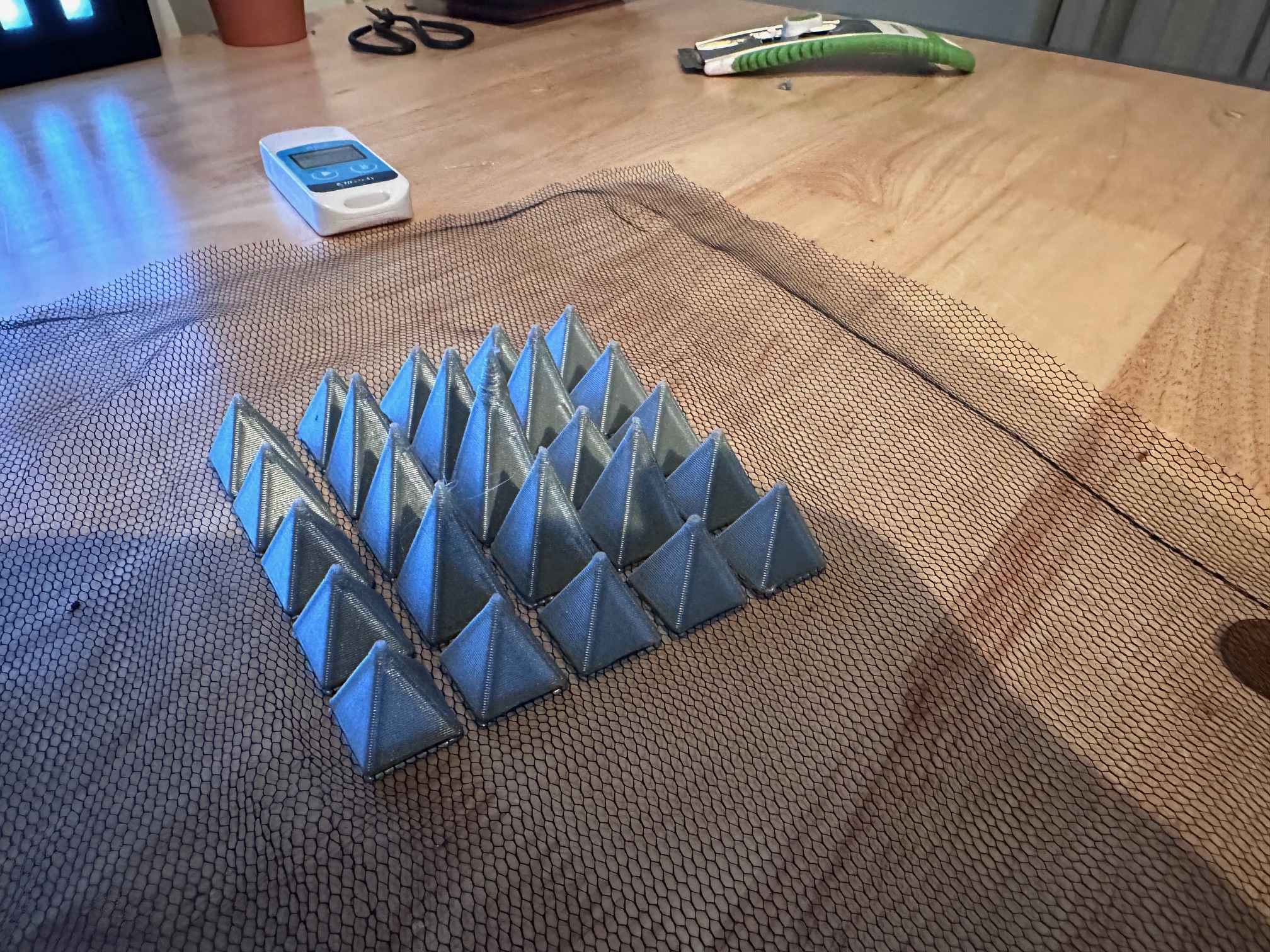

Tule is verkrijgbaar aan de rol, en kosten worden berekend per strekkende meter. De kosten variëren sterk afhankelijk van de gebruikte grondstoffen en de afgenomen hoeveelheid. Voor de test van vandaag is het gebruikte volume beperkt. Mijn 3D printbed heeft een maximale afmeting van 20×20 cm, waardoor ik met de aangeschafte meters voldoende vooruit kan. Om te kunnen printen op de tule is het belangrijk dat het 3D-printproces op een vooraf bepaalde hoogte pauzeert. Tijdens deze pauze breng ik de tule aan op de geprinte onderlaag en hervat ik vervolgens het 3D-printproces. Het resultaat overtreft mijn verwachtingen. De hechting is zeer sterk. Een eventuele breuk zou eerder plaatsvinden in de tule zelf, maar zeker niet op de 3D-geprinte elementen.

Door op de juiste plaatsen in de 3D-objecten holtes aan te brengen, kan ik hierin de gewenste NeoPixels plaatsen en wellicht ook enkele tastbare schakelaars. Er is geen ruimte voor de microprocessor, dus die zal met een kleine, nauwelijks zichtbare draad buiten het gezichtsveld worden geplaatst. Voor het printen ga ik binnenkort zowel in mat-wit als in transparant materiaal samples ontwikkelen, zodat ik goed kan bepalen wat de gewenste lichtdoorlaatbaarheid is en op welke manier ik daarvoor de NeoPixels het beste kan plaatsen. Ook zal ik holtes creëren voor het plaatsen van sensoren voor het meten van lichaamstemperatuur, xyz-acceleratie en nabijheid van andere objecten. Er is nog een lange weg te gaan, maar ik zie talloze mogelijkheden.