19 Februari 2025

Vervangen van halfvergane knoppen op een zeilboot

Afgelopen week kreeg ik de vraag of ik mogelijkheden zag om twee afgebroken knoppen te vervangen. Deze knoppen zijn onderdeel van de stoppers op de overloop van het grootzeil. Ze zitten gemonteerd als lopers over een railprofiel op een zeilboot. Ik ontving twee metalen rollers waarop een halfvergane knop bevestigd was, gemaakt van een onbekend materiaal. Dit soort vragen krijg ik regelmatig, waarbij mijn meetvaardigheden, 3D-tekenvaardigheden en kennis van mechanische verbindingen en belastingen goed van pas komen.

Opmeten van de bestaande onderdelen

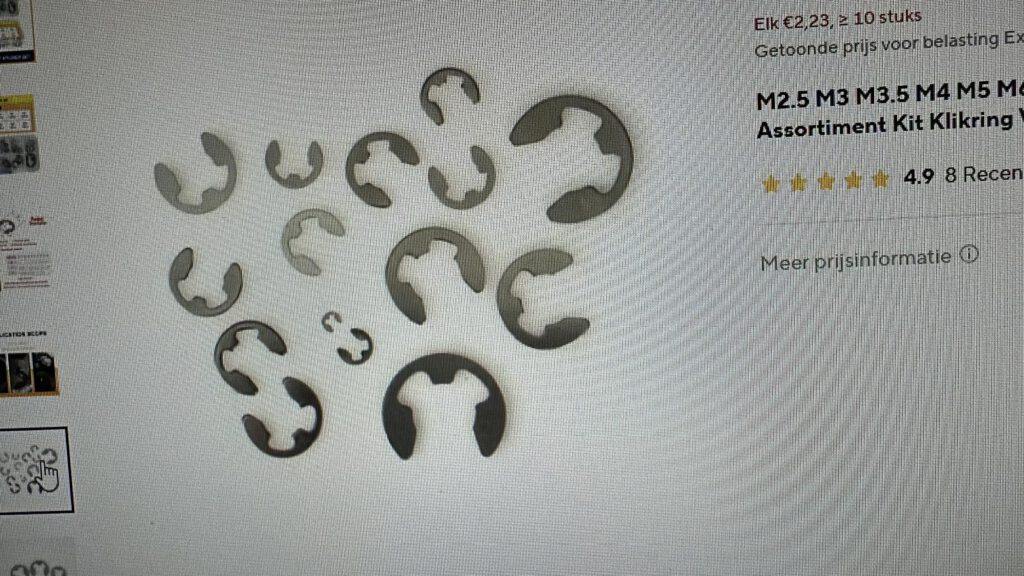

Met de schuifmaat ga ik aan de slag om de meest kritische maten vast te leggen. In dit geval zijn vooral de diameter van de pin, waarover de knop moet schuiven, en de schachtdiameter, waardoor de borgpin wordt vastgezet, van belang. Op basis van de overgebleven delen van de knop en een inspectie onder de microscoop concludeer ik dat er een soort popnagelkop op de middenpin is aangebracht. Deze heeft een diameter van 2,7 mm en is voorzien van een borgrevet. In de originele opzet bevindt deze borgrevet zich aan de bovenkant van de knop. Bij het opmeten blijkt dat ik precies 2,2 mm laagdikte ter beschikking heb om een vervangende knop aan te brengen en een zogenaamde e-clip (ook wel asborging genoemd) te plaatsen. Deze e-clip is geschikt voor een M3, waardoor ik een klemvaste verbinding kan maken op een 2,7 mm as.

Ontwerpen van de nieuwe knop in Fusion 360

In Fusion 360 begin ik met het ontwerpen van een nieuwe knop, gebaseerd op de metingen die ik met de schuifmaat heb gedaan. De knop krijgt een schuine buitenkant en een afgeronde bovenhoek. Binnen Fusion 360 zijn handige tools beschikbaar, zoals de Fillet-functie, waarmee ik de hoek eenvoudig afrond. Dit zorgt voor vloeiendere overgangen en een prettiger gevoel bij het gebruik van de knop. De gekozen radius is 3 mm, waardoor de vorm sterk lijkt op de originele knop. Voor maximale sterkte maak ik de top-layer rond de middenpin 1,1 mm dik. Dit resulteert bij een layerhoogte van 0,08 mm in minstens 13 laagjes. Daarnaast kies ik voor een infill van 100%, zodat de sterkte optimaal is.

Printen van de knop op de Bambu X1C Carbon

De knop wordt geprint op de Bambu X1C Carbon printer. Ik pas de standaardinstellingen aan voor maximale sterkte. Dit heeft invloed op de printtijd, maar aangezien de knop relatief klein is, blijft de totale toename in printtijd beperkt. Binnen 45 minuten is de eerste print klaar. De eerste versie blijkt een schachtdiameter te hebben die net te klein is. Daarom pas ik het 3D-ontwerp aan en print een nieuwe versie. Nog geen uur later is de juiste variant gereed. Vervolgens zoek ik een passende e-clip en na wat passen en meten lukt het om deze correct te plaatsen. Meteen start ik de printer opnieuw om een tweede exemplaar te maken. Ook hierop plaats ik een e-clip, waardoor beide knoppen klaar zijn voor gebruik op de zeilboot.

Keuze van het materiaal en alternatieven

Voor deze knoppen heb ik gekozen voor PLA (PolyLactic Acid) welke nog in de printer ingeladen is. De levensduur van een PLA-knop is afhankelijk van factoren zoals UV-blootstelling, temperatuur, vochtigheid en mechanische belasting. Indien gewenst kan op basis van de 3D-tekening eenvoudig een ander materiaal worden gekozen. Materialen zoals Nylon, PETG, ASA of ABS bieden een betere UV- en waterbestendigheid. Een PLA-versie is prima, maar afhankelijk van de mechanische belasting en weersomstandigheden kan later alsnog een alternatief geprint worden of zelfs een volledig metalen versie worden gedraaid.

Duurzaamheid en voldoening uit praktische oplossingen

Het realiseren van praktische oplossingen geeft mij veel voldoening. Wanneer ik producten of onderdelen maak die apparaten of objecten een langer leven geven, draagt dit bij aan duurzaamheid, wat het extra leuk maakt. Of het nu old-timers betreft, zeilboten de vorige eeuw of onderdelen voor dierbare huishoudelijke apparaten, met de juiste skills, doorzettingsvermogen en de nodige apparatuur, is een oplossing in veel gevallen maakbaar. Uiteraard is er altijd een afweging tussen de meest geschikte oplossing en de bijbehorende kosten.