26 Oktober 2025 –

Eerder deze maand kreeg ik de vraag of het mogelijk is om met behulp van externe sensoren realtime inzicht te krijgen in de gebruiksstatus van meerdere productiemachines. De machines hebben een lineaire beweging die per machine en per opdracht varieert in uitslaglengte en dynamiek. Belangrijk uitgangspunt is dat er geen inbreuk mag worden gepleegd op de bestaande machine-installatie; aftakken van PLC-signalen is dus geen optie.

Observatie van de actuele situatie

Om een goed beeld te krijgen van de situatie kijk ik bij, achter en in de machines. In het productieproces zie ik duidelijk waar de lineaire beweging plaatsvindt en waar ik kansen zie om die beweging meetbaar te maken. De kleinste slag die ik zie is ongeveer 2 cm, de grootste zo’n 30 cm. De snelheid en dynamiek varieert per opdracht. Verder valt me op dat er sprake is van wisselende lichtinval, metaaldeeltjes, olie, vet en fijnstof in de omgeving, én dat het geluidsniveau sterk fluctueert.

Overweging van geschikte sensortechnieken

Ik bekijk de mogelijke sensoren. Omdat de slaglengte per opdracht verandert, mag de sensor geen vast referentiepunt vereisen. Een optische sensor valt af vanwege de onvoorspelbare lichtinval. Een magneetsensor is een optie, maar vergt structurele montage. Een versnellingssensor zou theoretisch kunnen, maar zou te veel afwijking geven bij wisselende snelheden. De inductieve naderingssensor blijft over als interessante kandidaat om verder te onderzoeken.

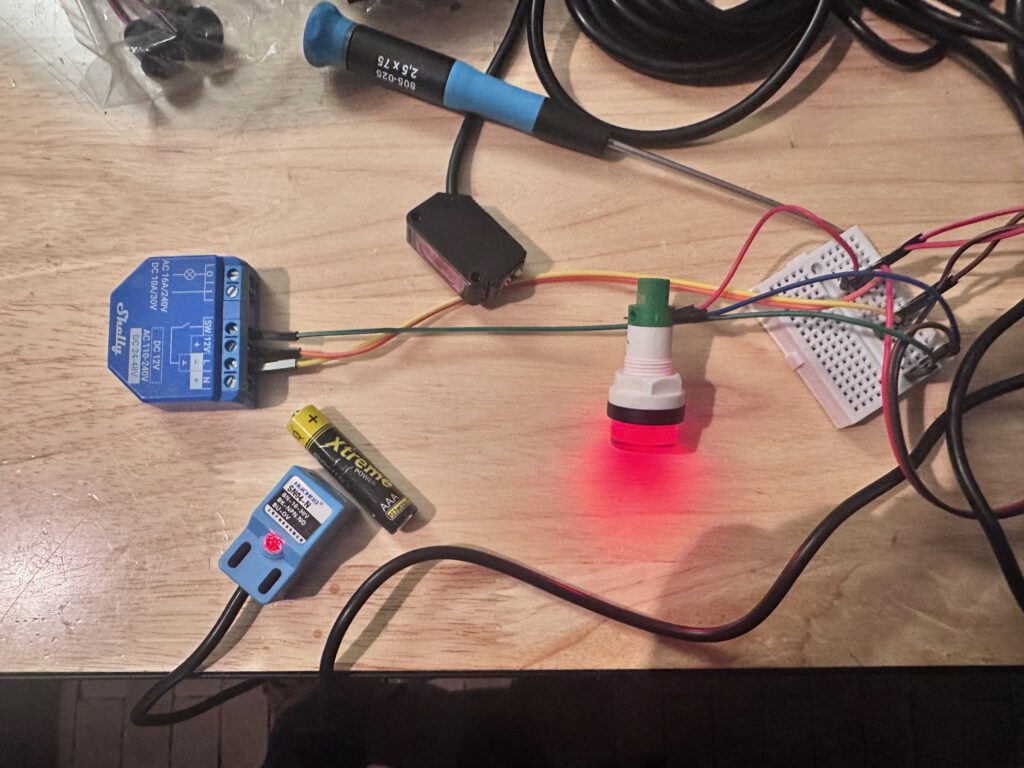

Benodigde onderdelen voor testopstelling

Om deze opstelling te realiseren zijn de volgende componenten en materialen nodig:

– Inductieve naderingssensor – NPN-NO, 10–30 V DC, IP67)

– Voedingsmodule 12 V DC – voor de sensor en besturing

– Lineaire geleiderail met schuifblok – vergelijkbaar met de rail in de machine

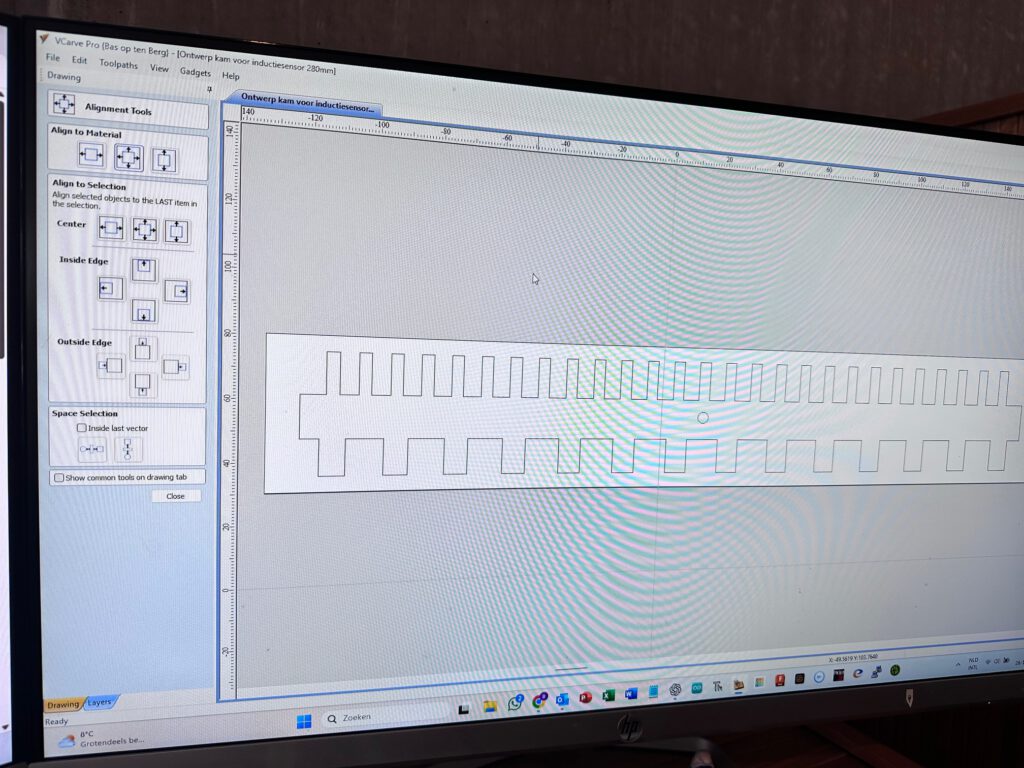

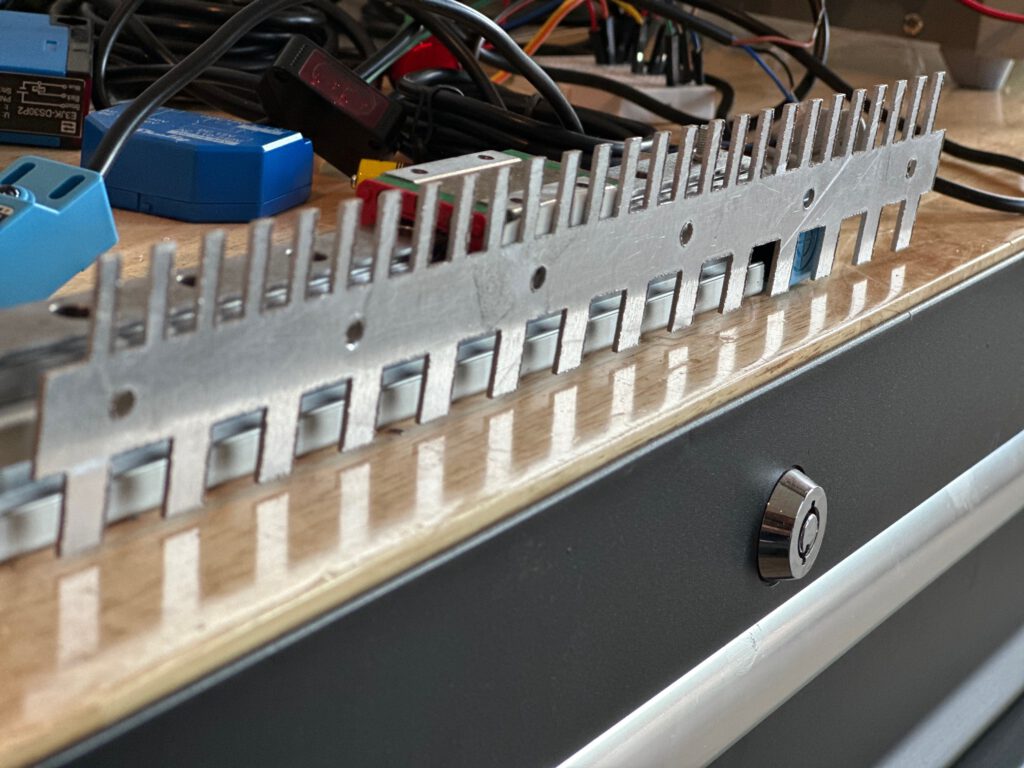

– Triggerkam (detectiekam) – waterjet aluminium strip met 5 mm en 10 mm vertanding

– 2020-aluminium profiel – als frame voor de test-rig

– MCU-controller – voor uitlezing en datalogging

– MQTT-broker (Mosquitto) – voor realtime datatransmissie

– Bekabeling en connectoren – drie-aderig voor sensor, datakabel voor controller

– Bevestigingsmateriaal – M3/M4 bouten, afstandsbusjes, montageplaatje

Met deze onderdelen kan de sensoropstelling worden gebouwd, getest en doorgemeten in een gecontroleerde omgeving voordat implementatie in de machine plaatsvindt.

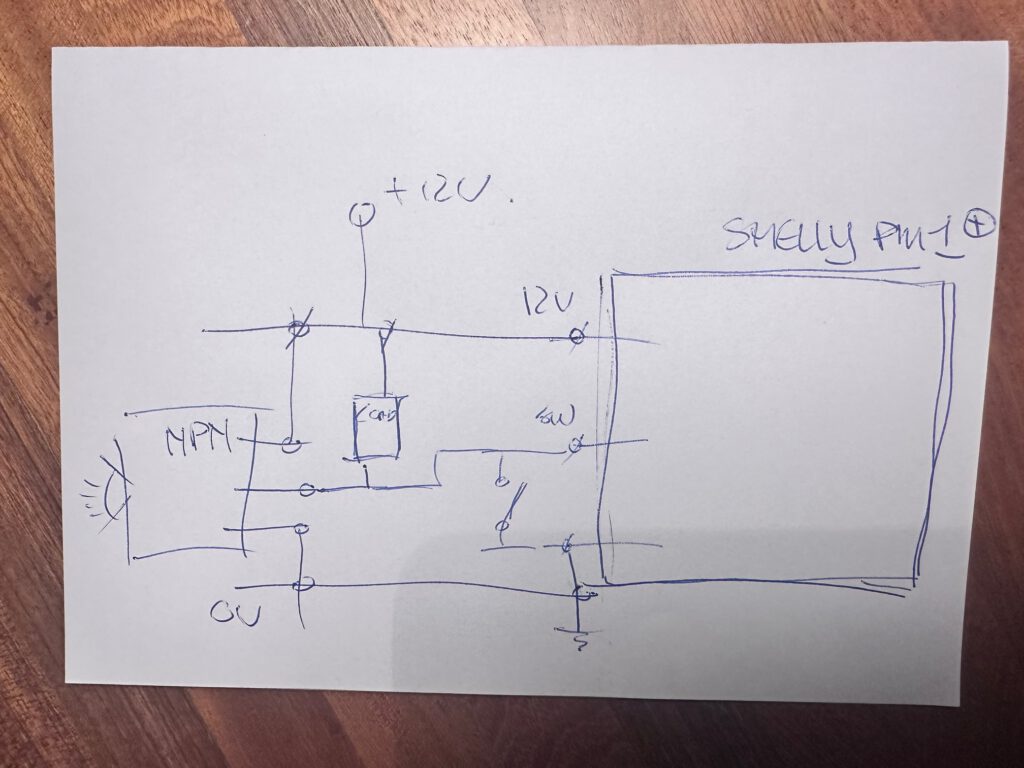

Eigenschappen van de inductieve sensor

Een inductieve sensor detecteert metalen objecten zonder fysiek contact. In dit geval kies ik een variant met een detectieafstand van 4 mm, IP67-bescherming en een voedingsspanning tussen 10 en 30 V DC. De uitgang is NPN-NO (Normally Open), wat betekent dat de sensor bij detectie naar massa schakelt. Bij montage moet rekening worden gehouden met de invloed van omliggend metaal en de lengte van de aansluitkabel — beide kunnen het meetgedrag beïnvloeden.

Ontwerp van een praktische testopstelling

Om de sensor in een gecontroleerde omgeving te kunnen testen, bouw ik een test-rig (testopstelling). Hiervoor gebruik ik een kleine lineaire geleiderail met een schuifblok, vergelijkbaar met wat ik in de machines aantrof. Omdat er geen absoluut eindpunt is, ontwerp ik een triggerkam: een aluminium strip met tanden die over een lange lengte beweging simuleert. Ik maak twee typen tanden — 5 mm en 10 mm — zodat ik bewegingen vanaf circa 2,5 mm kan detecteren.

Registratie van echte bewegingen

Omdat de triggerkam soms net wel of net niet binnen het detectiegebied kan staan, geeft een simpel HIGH/LOW-signaal geen betrouwbaar beeld van beweging. Daarom programmeer ik de logica in software. Door ‘RISING’ en ‘FALLING’ flanken te registreren, kan ik echte positieveranderingen detecteren. Met een hold-time of retrigger-blokkering voorkom ik een reeks valse triggers. Deze tijdswaarde maak ik per machine instelbaar.

Fabricage en mechanische montage

Na het tekenen van de triggerkam exporteer ik het model en laat het met een watersnijder uitsnijden in aluminium. Dit materiaal is licht, roest niet en weegt minder dan 10 gram, waardoor montage geen invloed heeft op het productieproces. De kam monteer ik op het schuifblok, de rail op een 2020-profiel, en aan het uiteinde plaats ik de inductieve sensor. Na aansluiting stel ik de sensor zo af dat iedere tandbeweging direct wordt geregistreerd.

Testresultaat en meetresolutie

De test laat zien dat de kleine vertanding te fijn is — de sensor ziet te weinig verschil tussen metaal en lucht. De grotere vertanding werkt uitstekend. Over de volledige lengte kan ik een beweging van 5 mm betrouwbaar detecteren. Daarmee haal ik de gewenste resolutie van minimaal 2 cm zonder problemen. Een absolute eindpositie van de sensor is dus niet meer nodig. De test-rig functioneert zoals bedoeld.

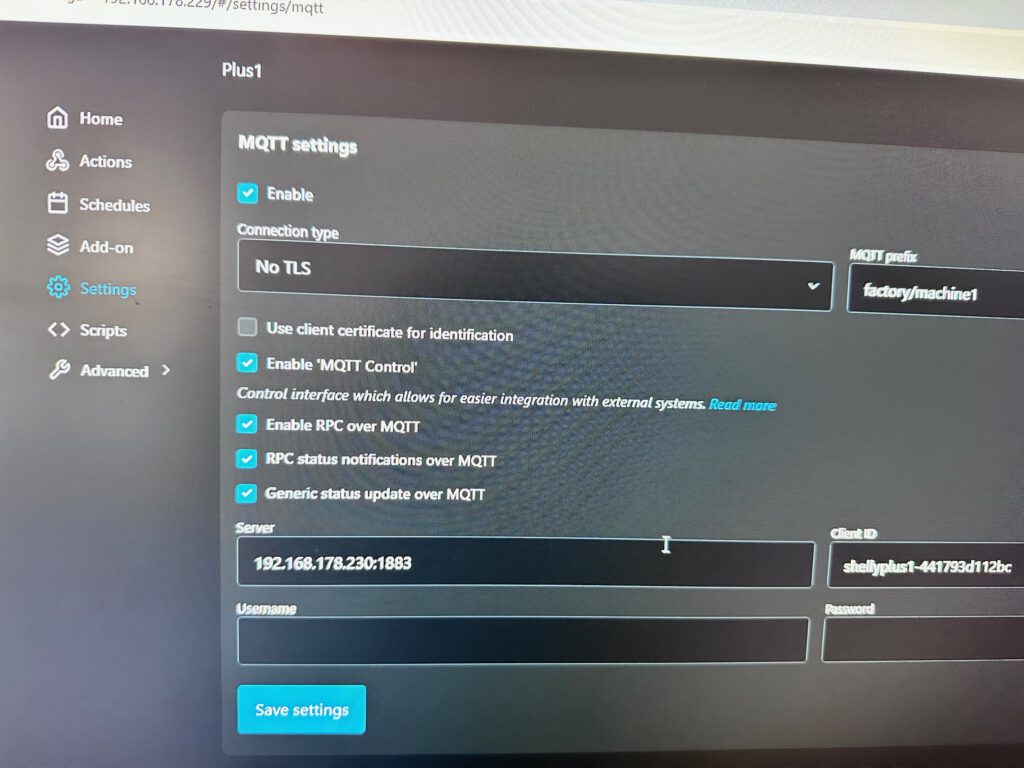

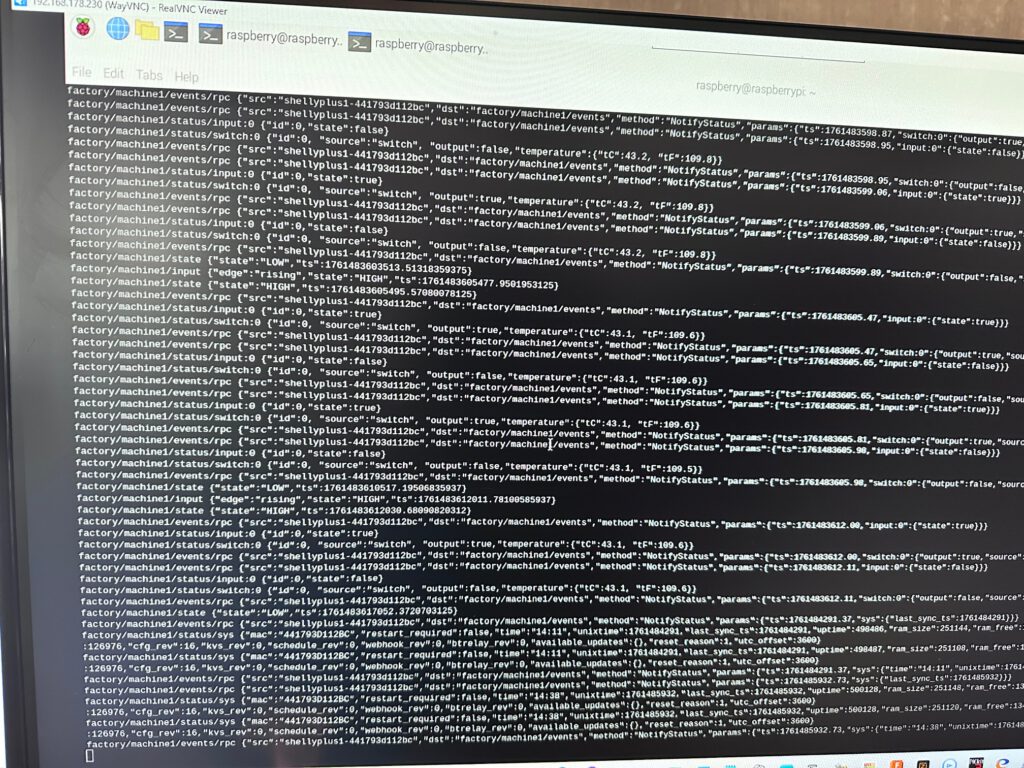

Realtime communicatie via MQTT

In de software regel ik de retrigger-blokkering en zorg ik dat de metingen realtime worden doorgestuurd via Mosquitto MQTT. Binnen de MQTT-structuur maak ik een child-topic state aan die bij elke statusverandering een timestamp en status meestuurt: HIGH bij detectie, LOW na 5 seconden. De data kan vervolgens in een database worden opgeslagen of dienen als trigger voor proceslogica en notificaties.

Conclusie en vervolgstappen

De complete testopstelling werkt zoals gehoopt: bewegingen worden betrouwbaar geregistreerd en draadloos doorgestuurd. Met deze aanpak kan ik per machine, zonder ingrijpen in de PLC, realtime triggers naar de MQTT broker sturen, welke verdere afhandeling naar programma’s en gebruikers regelt.