8 juni 2025 –

Probleemstelling: versleten demper

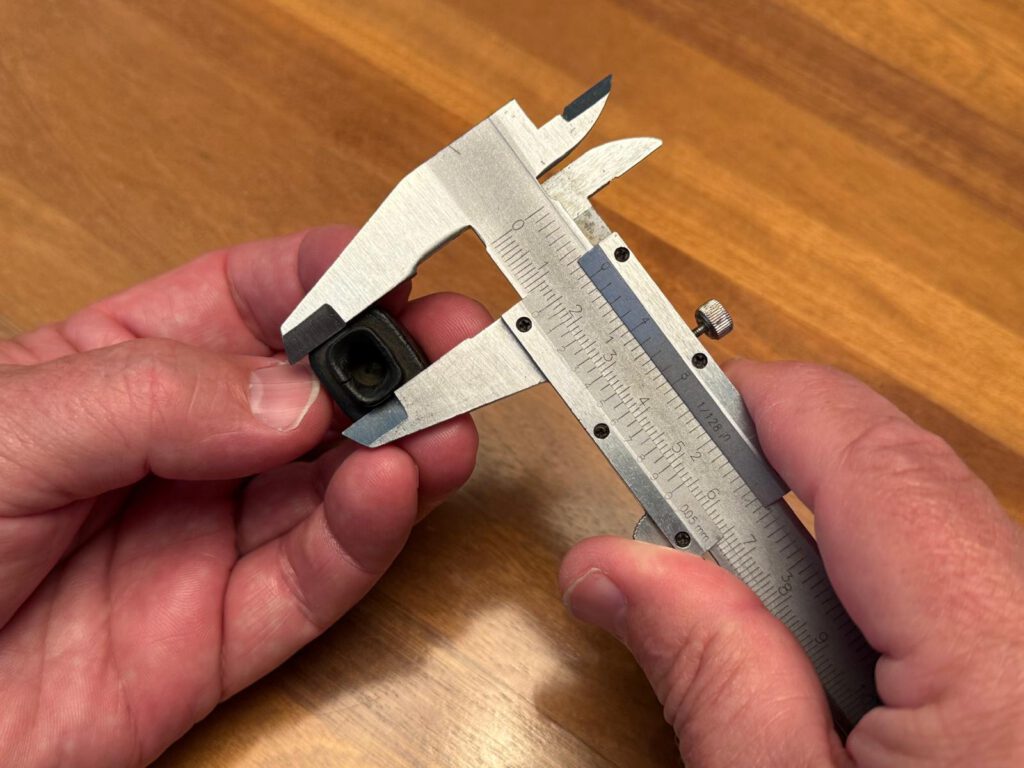

Voor een project ontwerp ik een vervanging voor een rubberen dempertje waarop een kuip van een zeilboot rust. Deze rubbertjes zijn van materiaal dat in de praktijk beperkt houdbaar blijkt. Na zo’n 50 jaar voelt het originele exemplaar versteend en keihard aan. De vering is volledig verdwenen en er ontstaan kleine scheurtjes.

Gebruikte hulpmiddelen

Voor dit project gebruik ik:

– Schuifmaat

– 3D-printer: Bambu X1 Carbon

– PLA-filament

– TPU-filament: ColorFabb nGen_FLEX Dark Gray TPU95

– Tinkercad: voor snelle schetsontwerpen

– Fusion360: voor parametrisch ontwerpen

Materiaalkeuze: flexibel en sterk

Ik doe een kort onderzoek naar geschikt 3D-printmateriaal. Het moet flexibel, slijtvast, waterbestendig en in zekere mate UV- en temperatuurbestendig zijn. TPU (thermoplastisch polyurethaan) blijkt aan deze eisen te voldoen. TPU-95 is weliswaar minder zacht dan siliconenrubber, maar dat is hier geen probleem. Volgens de specificaties is TPU redelijk bestand tegen olie en vet, al kan langdurige blootstelling aan brandstoffen of oplosmiddelen problemen opleveren.

Eerste ontwerp: snel pasmodel

Ik begin met het maken van een pasmodel. Met de schuifmaat neem ik de benodigde maten op en modelleer ik een eenvoudig ontwerp in Tinkercad. Ik gebruik rechte vlakken om me niet direct bezig te hoeven houden met schuine kanten of afrondingen. Het doel is het vinden van de juiste maatvoering, die ik later nauwkeuriger ga uitwerken.

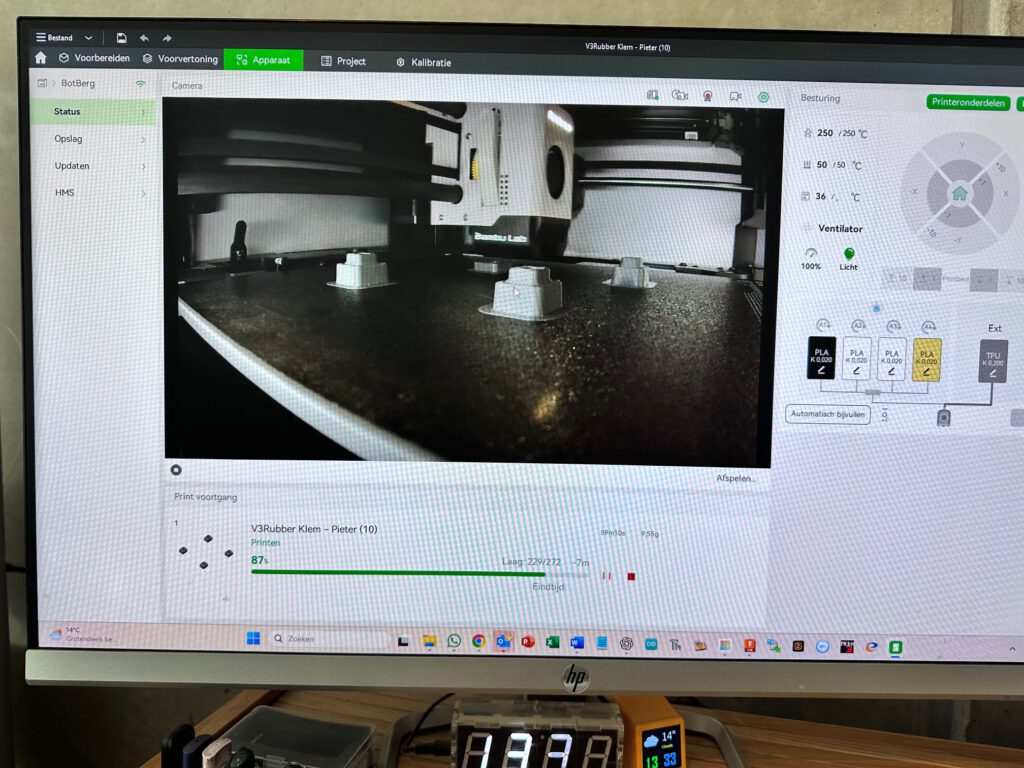

Eerste prints: PLA testmodel

Het eerste model print ik in standaard PLA op de Bambu X1 Carbon. Ik vermijd TPU in de AMS, omdat het materiaal eerder is vastgelopen door opkrulling. Vandaag werk ik met ColorFabb nGen_FLEX TPU-95, dat verrassend goed print. Het materiaal biedt een goede oppervlaktekwaliteit en de flexibiliteit stel ik af via de infill-instellingen. De Shore A-hardheid van 95 geeft aan dat het stevig, maar nog wel buigzaam is.

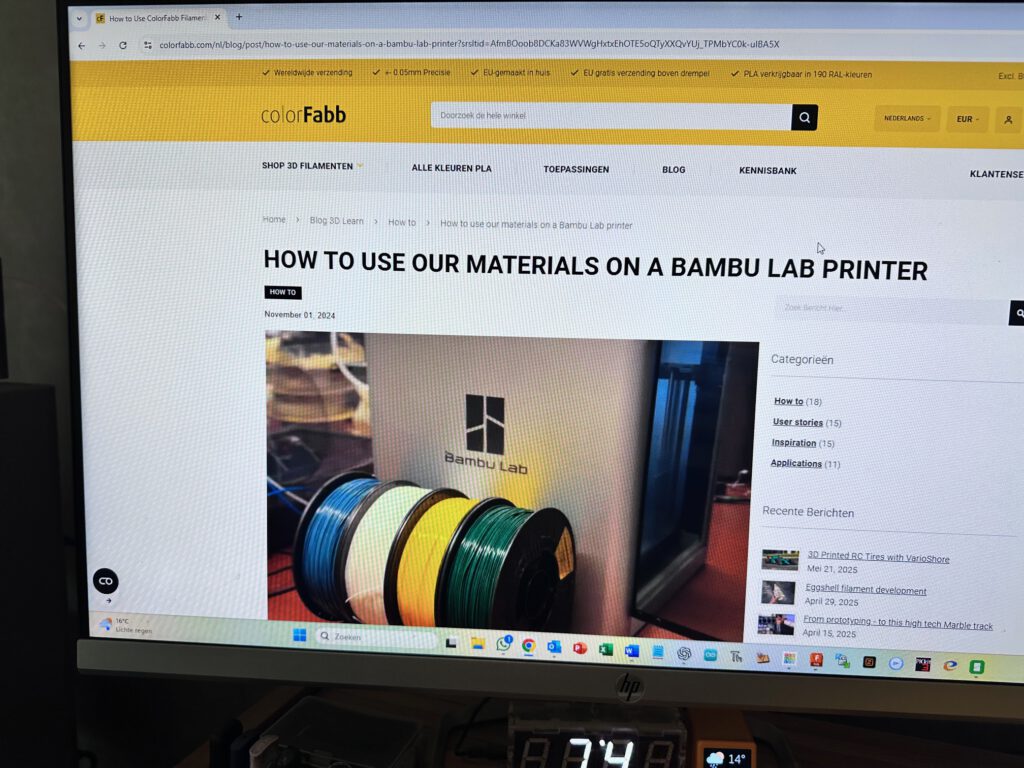

Printinstellingen voor TPU

Tijdens het printen merk ik dat goede hechting aan het printbed cruciaal is. Omdat Bambu dit materiaal niet standaard ondersteunt, download ik geschikte printprofielen via de supportpagina van ColorFabb:

https://www.printables.com/model/438171-bambu-lab-profiles-x1c-x1e-and-p1s/files

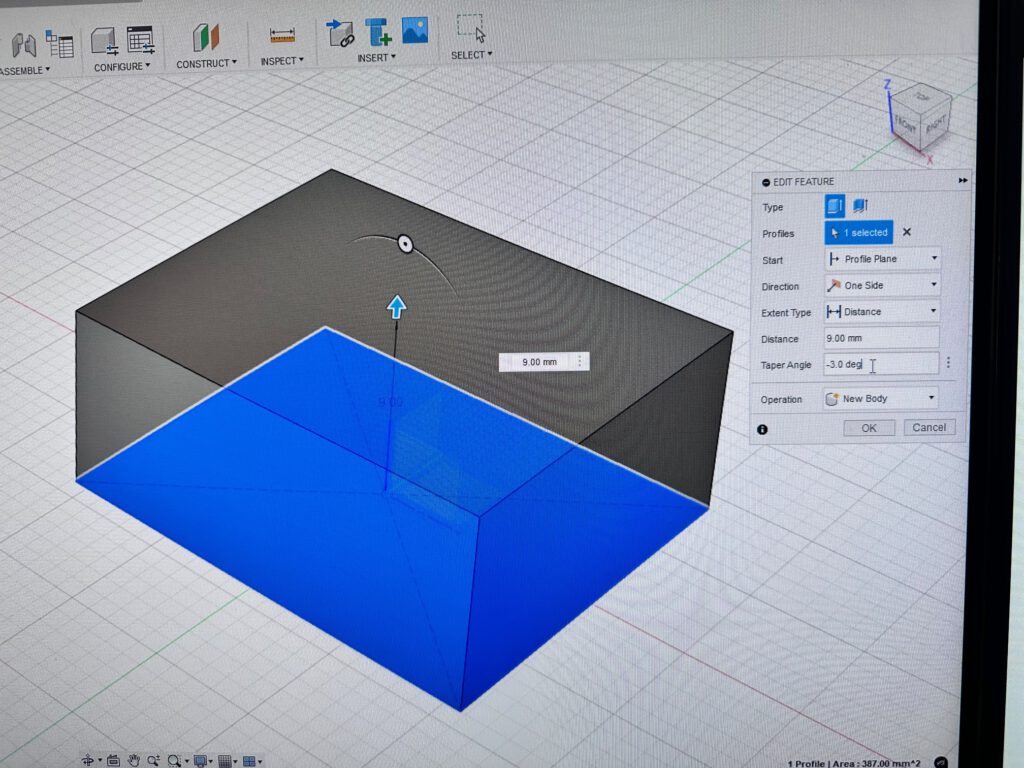

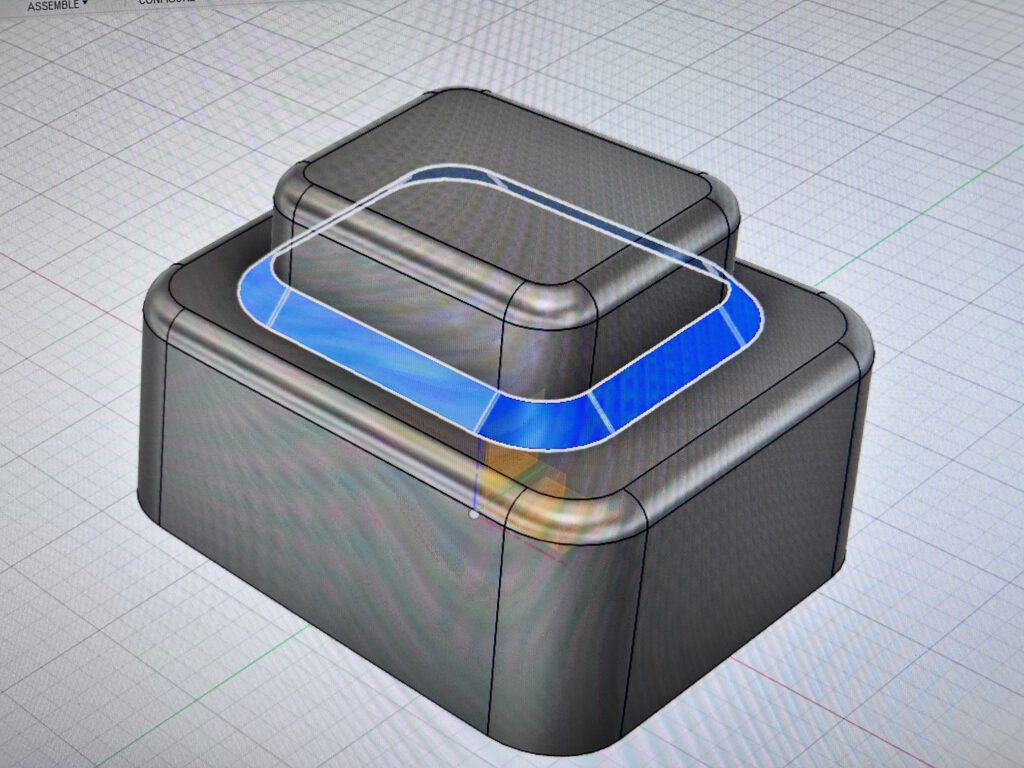

Parametrisch ontwerp in Fusion

Ik vervolg het ontwerpproces in Fusion360. Dankzij parametrisch ontwerpen kan ik elke stap en maat afzonderlijk aanpassen zonder het hele model opnieuw op te bouwen. Dit is handig bij het instellen van bijvoorbeeld de taper-angle (afloophoek) en het definiëren van het toegangsgat voor de stamper.

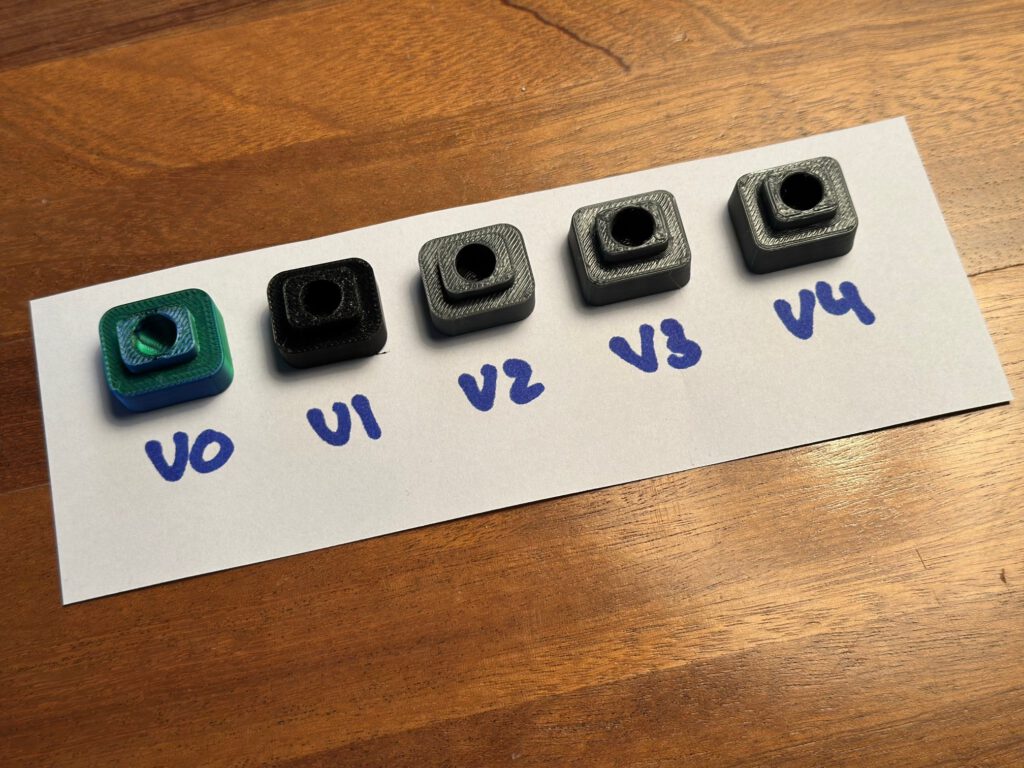

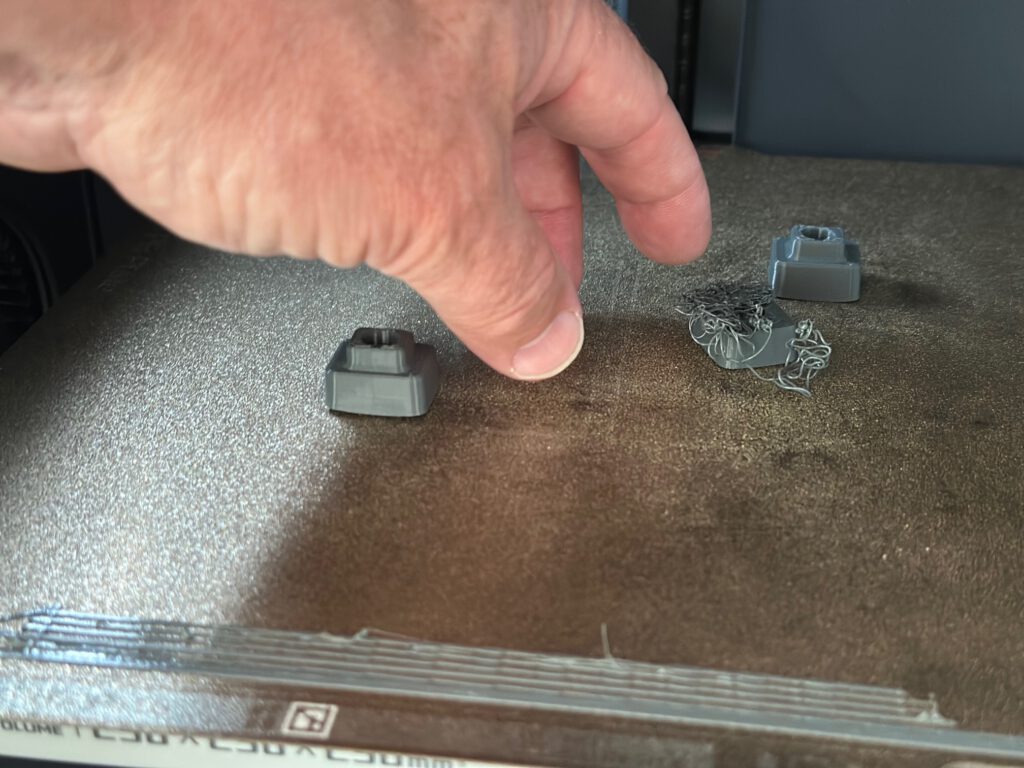

Ontwerp iteraties V0 t/m V4

Ik doorloop vijf ontwerpversies, waarvan ik uiteindelijk een batch van 20 stuks print:

– V0: ruwe vorm in PLA om de maatvoering te testen

– V1: eerste TPU-versie zonder afrondingen

– V2: met toegankelijk gat voor de stamper; bovenstuk breekt af

– V3: ik voeg een chamfer toe, waardoor het steviger wordt

– V4: ik verbreed en verleng het bovenstuk met 1,5 mm

Batchproductie: nieuwe aanpak

Tijdens het printen van meerdere exemplaren merk ik dat stabiliteit essentieel is. Ik kies voor een printvolgorde per object in plaats van per laag. Zo hechten de lagen beter aan elkaar. Nadeel is dat er maar een beperkt aantal tegelijk op de plaat past, anders tikt de printkop de objecten omver.

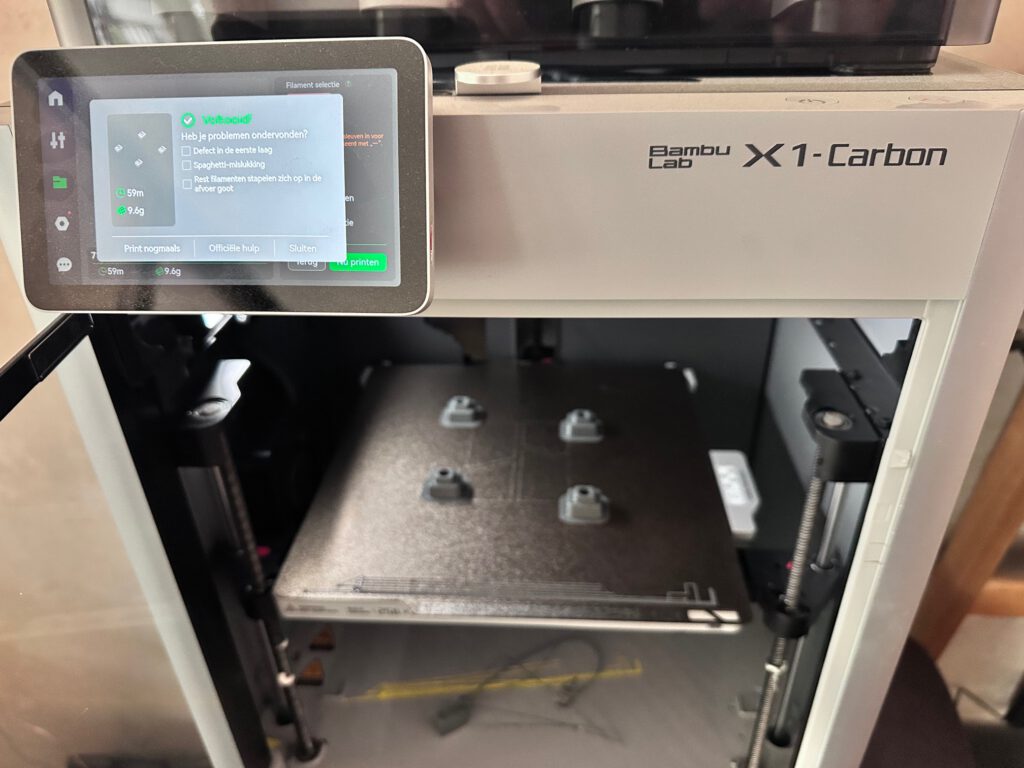

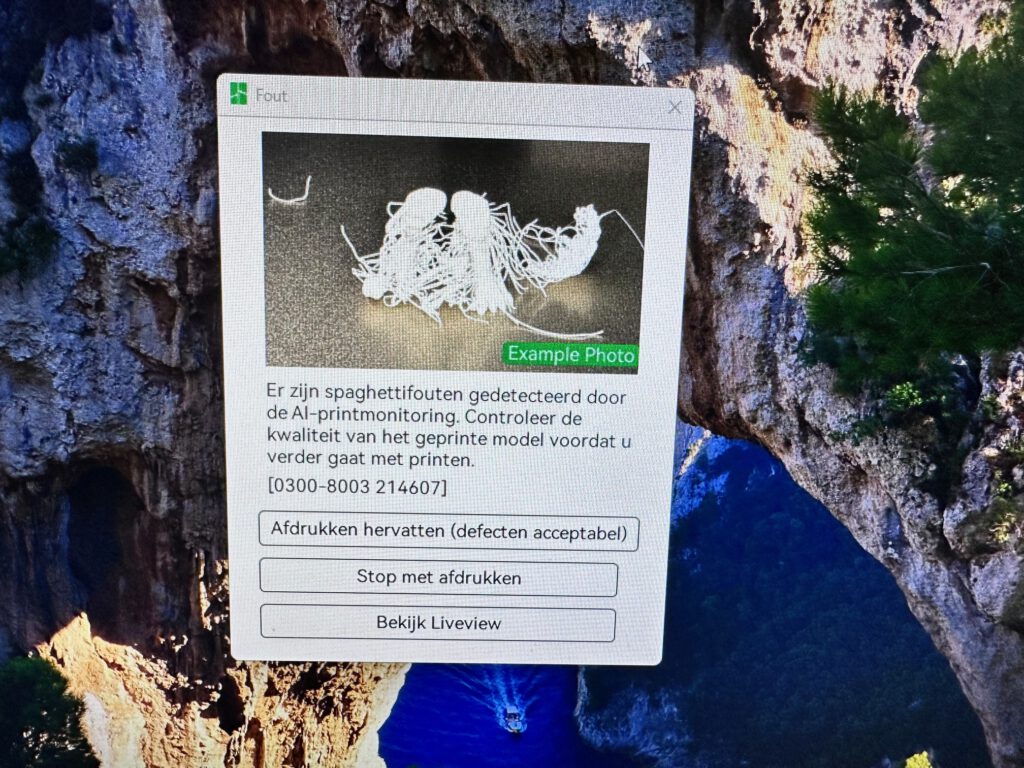

Hechtingsproblemen en oplossing

Bij de eerste batch ontstaat al snel ‘spaghetti’: het object komt los van het printbed door spanningen tussen onder- en bovenvlak. De oplossing is een brim – een extra platte rand van één laag rond het object. Ik stel de brim in op 5 mm breed, 1 laag hoog, alleen rondom de buitenrand. Daarmee blijft alles stevig op z’n plek.

Conclusie: 3D-printing loont

Het reproduceren van kleine onderdelen met een 3D-printer is ideaal voor objecten die lastig of niet meer verkrijgbaar zijn. Je kunt ze aanpassen aan specifieke wensen door slim materiaalgebruik. Door de technologische ontwikkeling van 3D-printen is het proces betrouwbaarder en eenvoudiger geworden. Ervaring blijft wel essentieel: inzicht in materiaaleigenschappen, krimp, hellingshoeken, infill en support maakt het verschil tussen een mislukking en een geslaagde print. Die ervaring bouw ik al meer dan tien jaar op, met zelfbouwprinters, Ultimakers, Creality’s en sinds twee jaar ook met de razendsnelle Bambu-printers.