25 november 2023

Onlangs kreeg ik de vraag of het mogelijk is om een interactief, op sensoren gebaseerd object in kleding te integreren. Bewegings- en acceleratiesensoren, sensoren voor warmte/vochtigheid, nabijheidssensoren, GPS-locatiesensoren en videosensoren kunnen worden aangesloten op een processor waarin een programma draait dat reageert op veranderingen in gemeten waarden. Het programma regelt lokaal licht, beweging of geluid en kan via een API ook gegevens doorsturen naar een externe omgeving voor verdere logging of processing.

Geïnspireerd door recente publicaties is mijn interesse gewekt om experimenten uit te voeren met het 3d printen op textiel, in combinatie met elektronica. Hierdoor kunnen sensoren en actuatoren worden geïntegreerd in kleding en producten gemaakt van stof, zoals beddengoed, gordijnen, filters, autostoelbekleding, kinderwagenbekleding, theatergordijnen, slaapzakken, medische verbanden en zonneschermen. Door slim gebruik te maken van sensoren, verwerkingskracht, actuatoren en motoren is het mogelijk om een interactief object te ontwikkelen dat kan worden gedragen of meegenomen en dat kan worden voorzien van voldoende energie via een accupack.

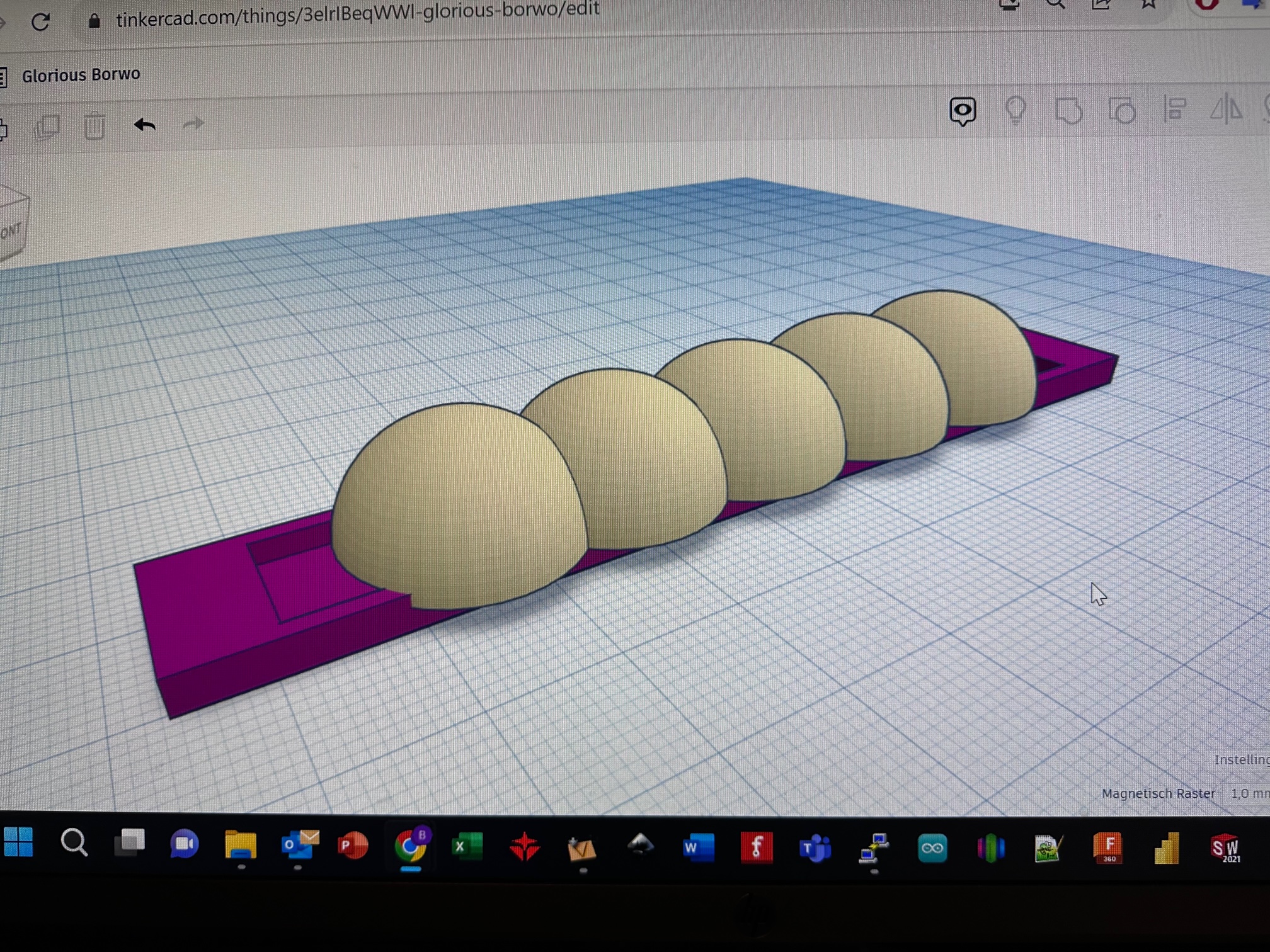

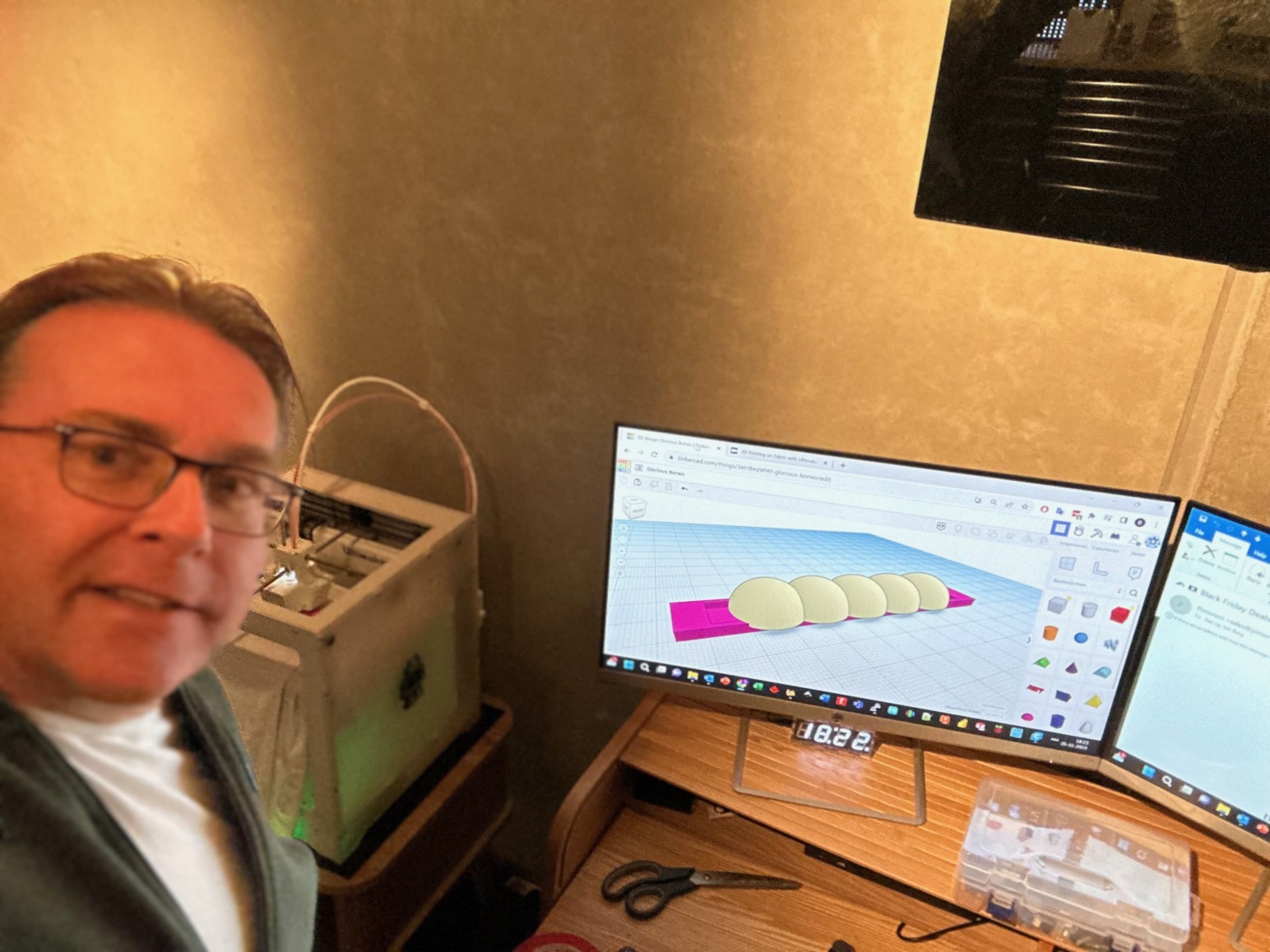

Een cruciale factor bij dergelijke ontwikkelingen is de mogelijkheid om op textiel te kunnen printen, wat een goede hechting vereist. Op dit moment laat ik me nog niet beperken door de vraag of het bestand moet zijn tegen wassen of stabiel moet blijven werken in een natte omgeving. Mijn primaire doel is het ontwikkelen van een Proof of Concept (POC) waarbij de hechting van 3D-printmateriaal op textiel en het plaatsen van elektronische componenten mogelijk is. Het doorvoeren van kabels maakt ook deel uit van deze POC. In mijn initiële opzet wil ik een reeks van 5 NeoPixels interactief laten reageren op lichaamswarmte, geluid en de nabijheid van een ander object.

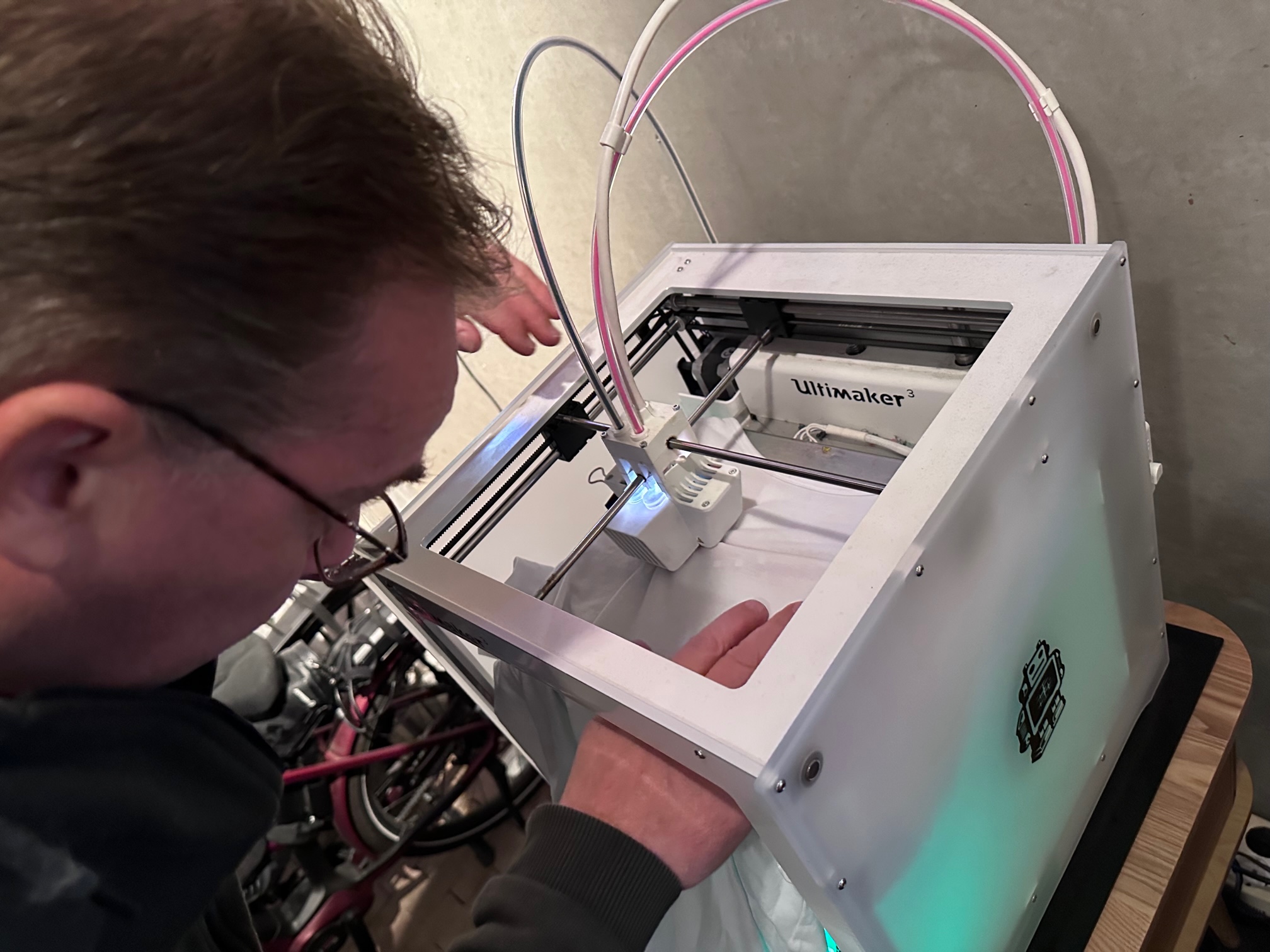

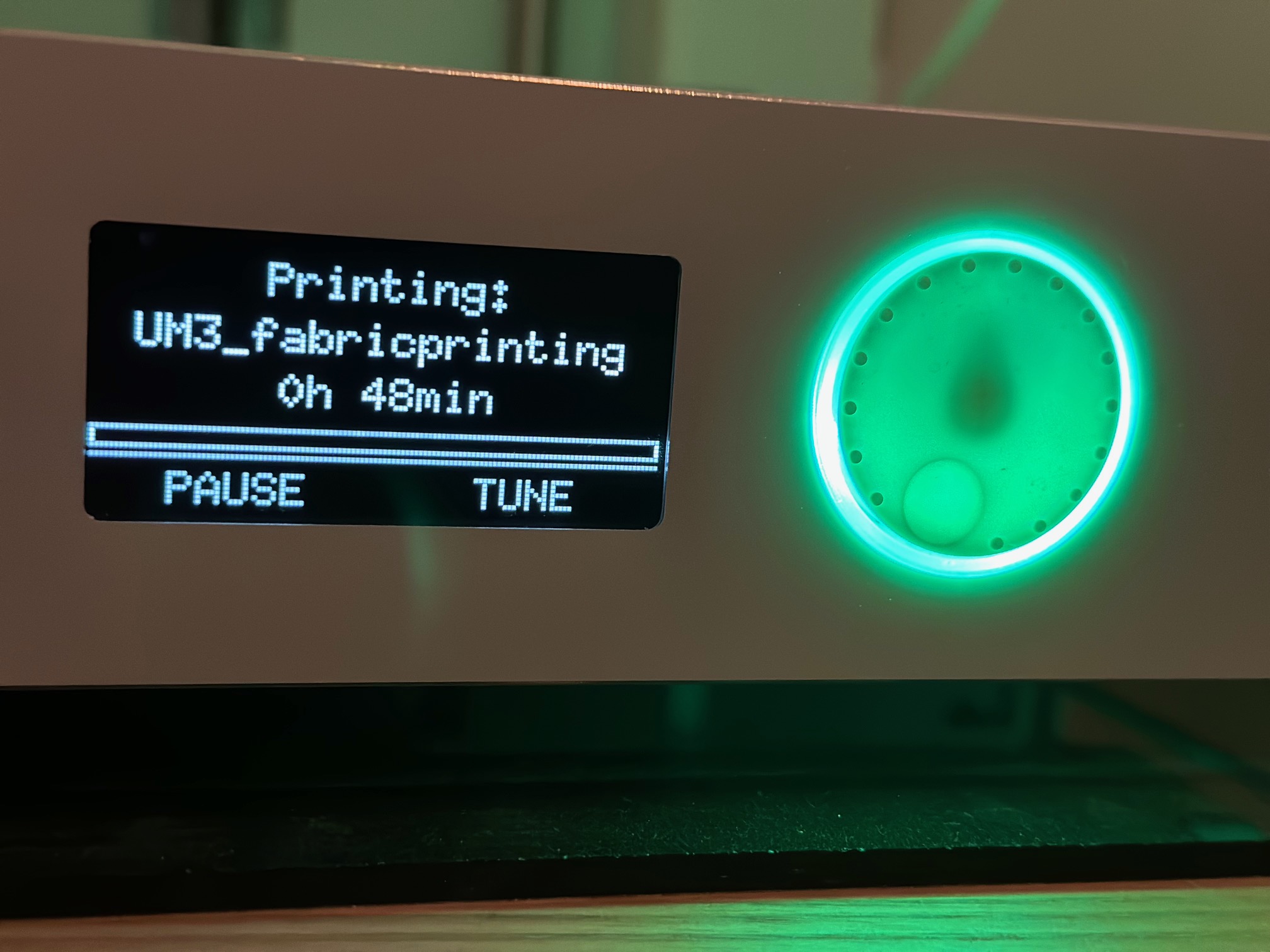

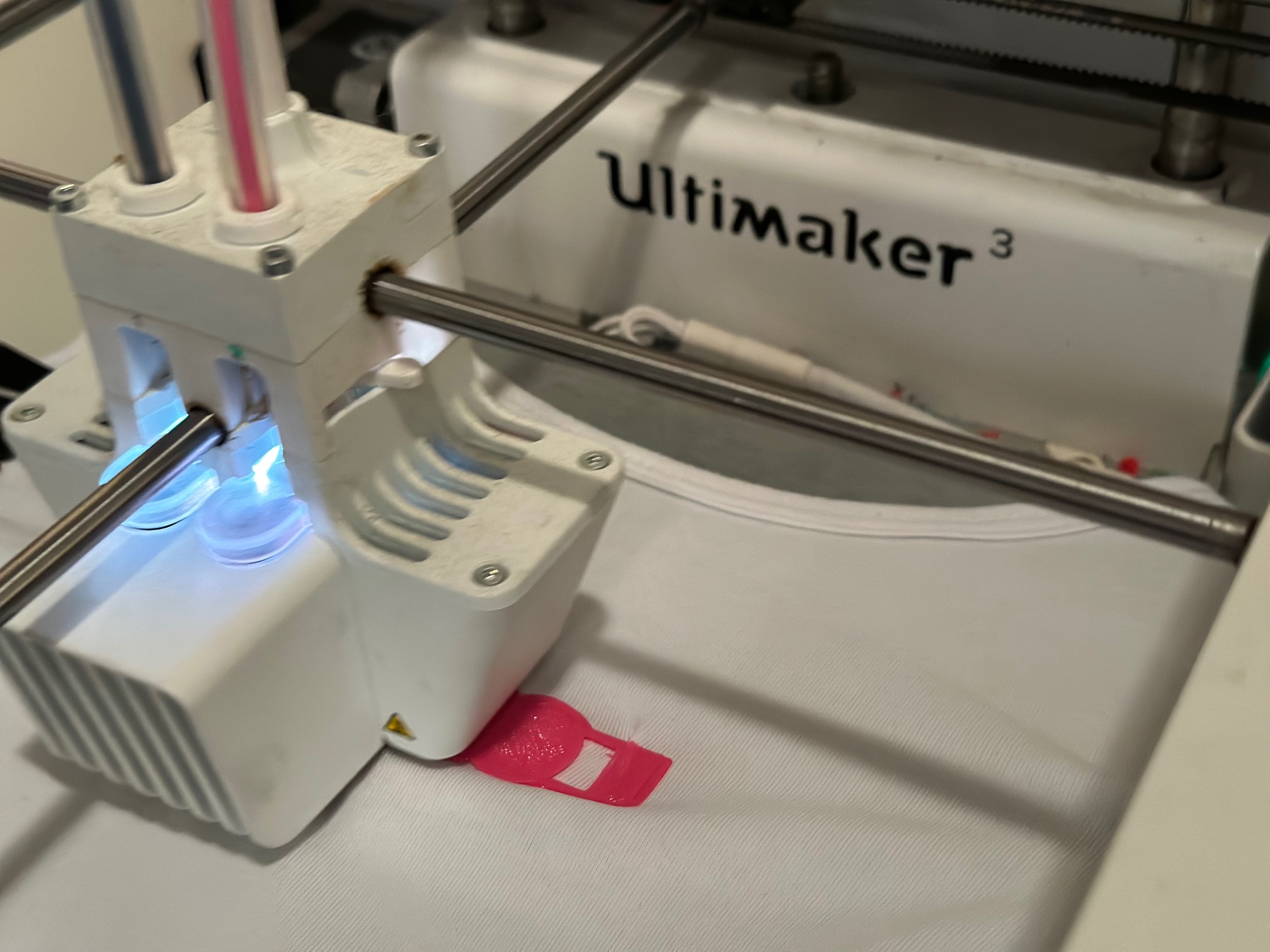

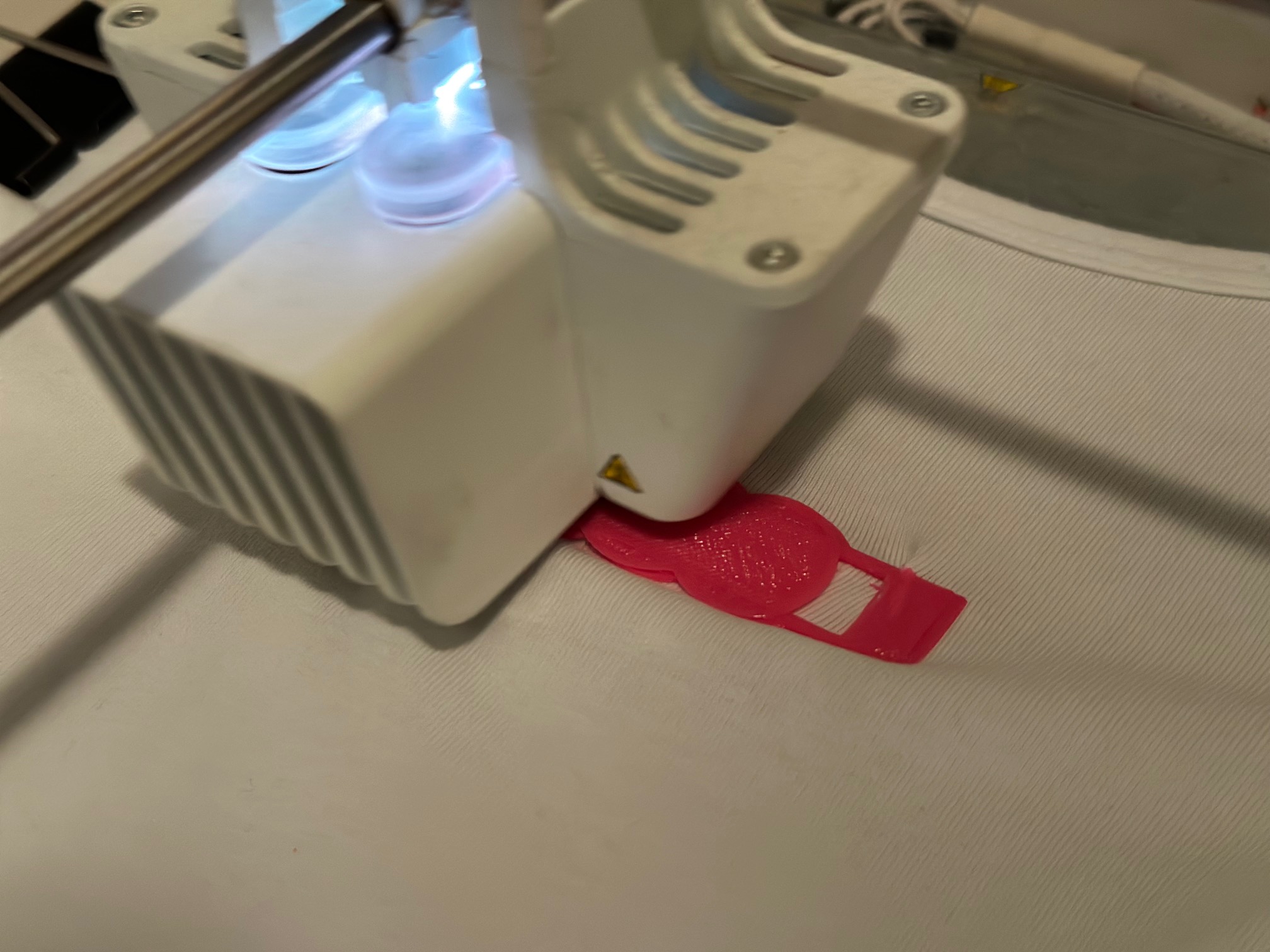

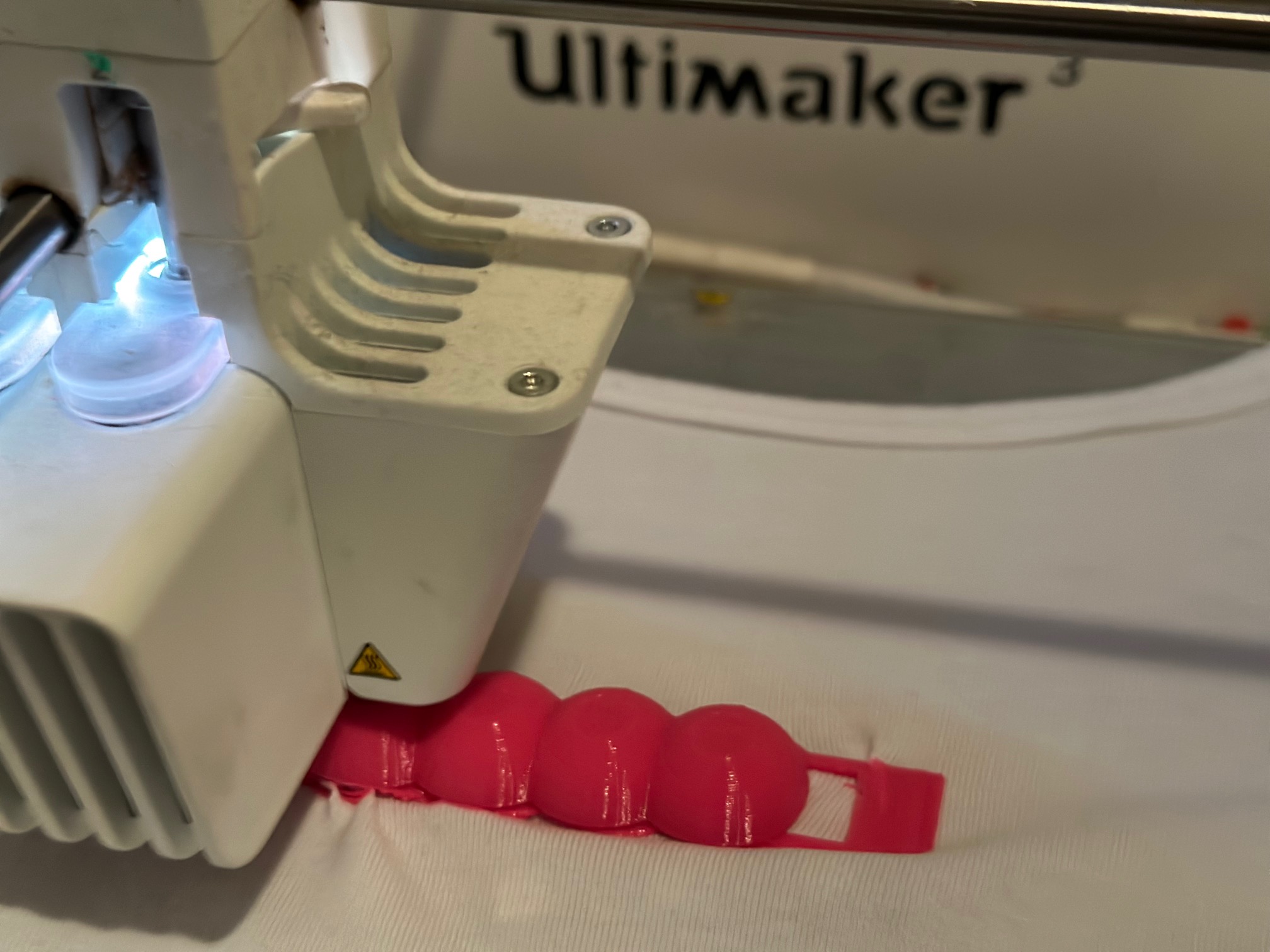

Voor mijn eerste experiment gebruik ik een standaard wit ondershirt met een fijne structuur. Voor het 3D-ontwerp heb ik een behuizing voor de NeoPixels gemaakt met daarop 5 diffusers die het licht gelijkmatig verdelen. Het eerste resultaat is bemoedigend. In de slicer-software heb ik een aanpassing gemaakt, waardoor ik op 2 mm hoogte een onderbreking activeer waarmee ik de stof kan plaatsen. Wat me direct opvalt, is dat de stof gelijkmatig en strak genoeg gespannen moet worden. De hechting overtreft mijn verwachtingen, waardoor het me lukt het T-shirt daadwerkelijk voorzien van 3D-print te kunnen aantrekken.

Er zijn nog veel stappen te gaan. De eerstvolgende variantie zal het printen op tule zijn, waarin een grove structuur is opgenomen en de hechting aan de voor- en achterkant nog sterker zal zijn. Daarnaast wil ik het PLA-materiaal vervangen door TPU-filament, een rubberachtig en semi-flexibel filamenttype dat veel wordt gebruikt in de industriële sector. Ik wil onderzoeken of ik de elektriciteitsdraden kan vervangen door flex-PCB. Vervolgens zal ik onderzoeken hoe ik op een comfortabele manier accupacks kan monteren. Kortom, er zijn nog heel wat ontwikkelingen te gaan, maar de eerste stappen zijn succesvol gezet.