17 juli 2024

Custom tooling kan een handige oplossing zijn wanneer een unieke situatie om een unieke oplossing vraagt. Als er een eenmalige oplossing nodig is, kan het proces van meten, ontwerpen, 3D printen, aanpassen en de definitieve 3D print een prima oplossing bieden. Zo ook vandaag. In een bestaande omgeving moet een deur worden geplaatst. Echter, de sponning is een gipsblokmuur en de afwerking is verre van strak. Ter voorbereiding op het stucwerk, voor een strakke afwerking, moet de muur zo recht mogelijk gefreesd worden. In de sponning is een lat opgenomen die prima kan dienen als referentiebaan. Hiervoor ga ik een fixture tool maken die het freeswerk nauwkeurig zal geleiden.

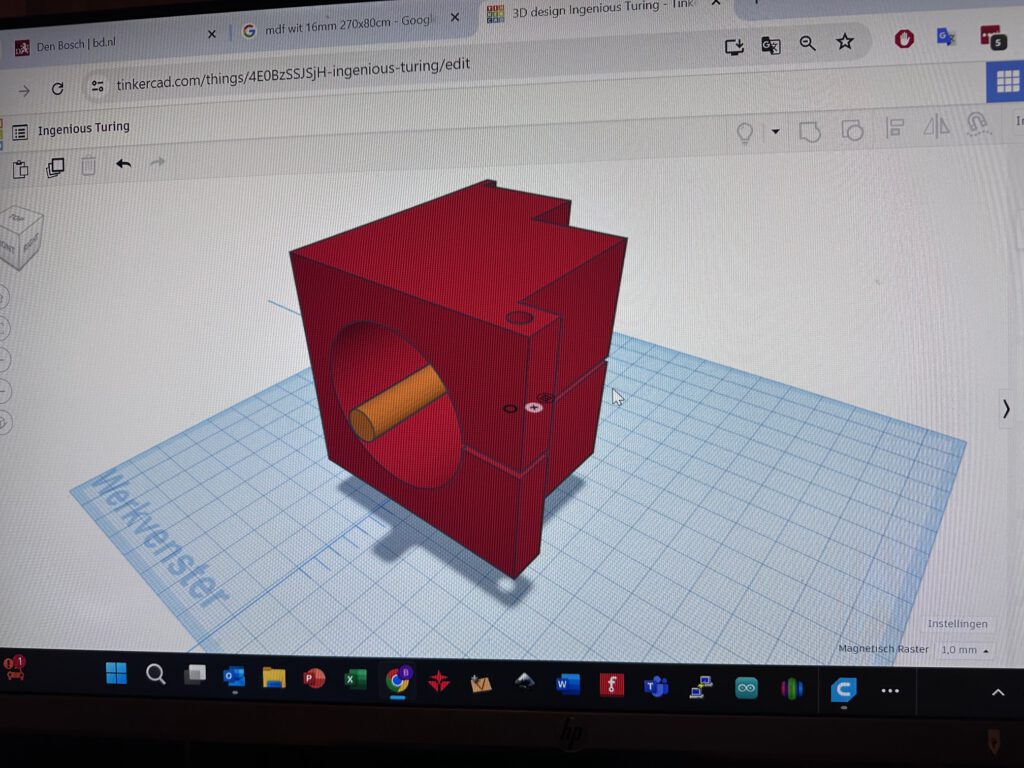

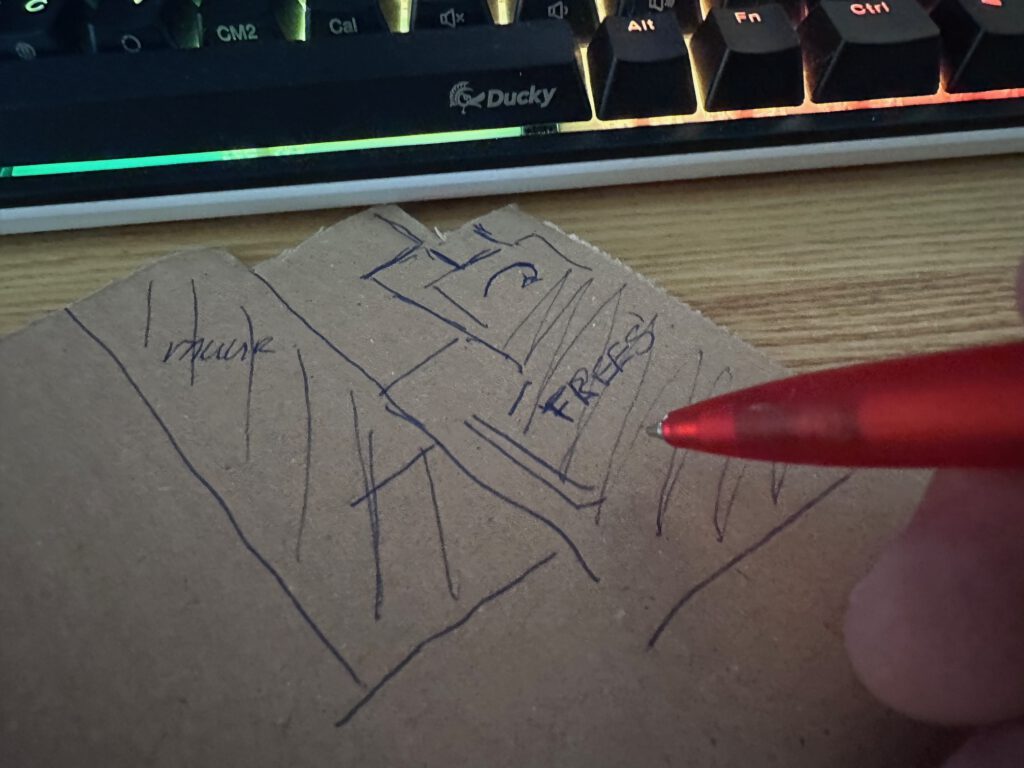

Ik ga de situatie opmeten en maak een 2D-weergave van de muur en de positionering van de frees. Nadat ik dit heb uitgetekend en uitgemeten, ga ik aan de slag met de 3D-tekensoftware om de 2D-weergave en freespositionering om te zetten in een 3D-object, dat ik vervolgens eenvoudig kan printen. Het opmeten is een lastige exercitie, maar wel noodzakelijk om een correcte fixture voor de frees te maken. Ik meet de referentiebaan op en bepaal de maximale diepte die de frees moet bereiken. Na een half uurtje tekenen heb ik mijn eerste ruwe ontwerp klaar. Ik meet nogmaals na en plaats in mijn hoofd de fixture in de juiste positie tegen de muur.

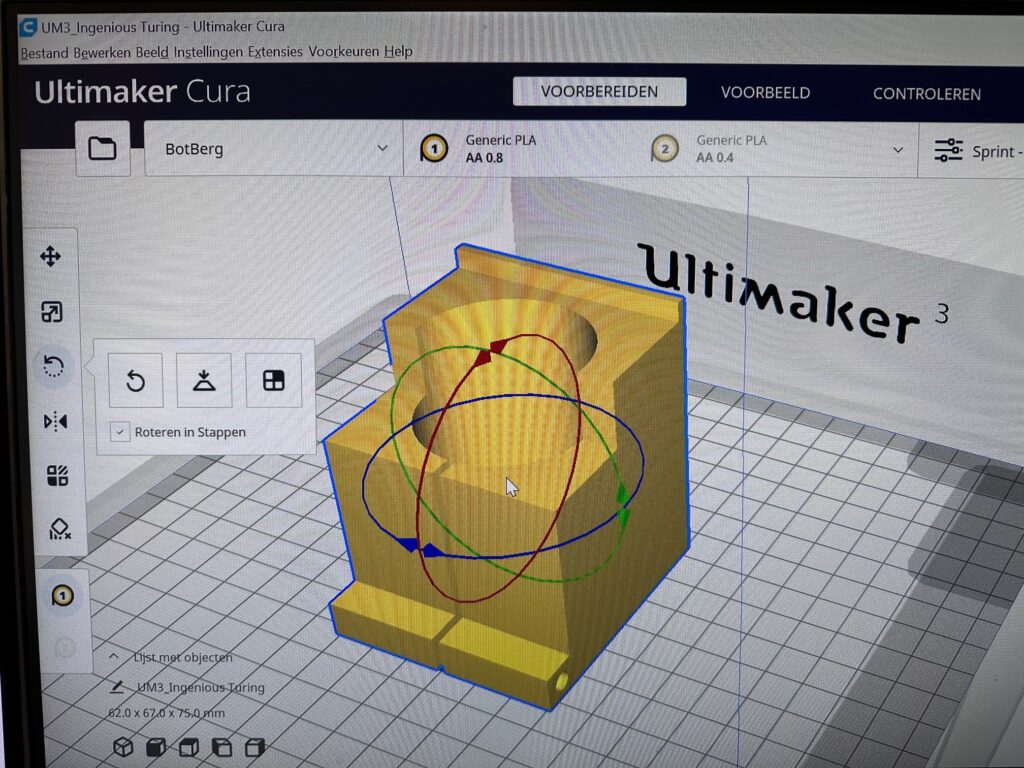

Na wat kleine aanpassingen in het ontwerp besluit ik dat deze versie zou moeten kunnen werken. De afmetingen voor de houder van de freeskop zijn 1 mm geruimd, de lengte van de freesschacht is flexibel en de geleider die de referentiebaan volgt, is correct gepositioneerd. Ik exporteer de fixture als STL-bestand en importeer dit in de 3D Cura slicing software. De print mag ruw zijn, zolang de lagen sterk gehecht zijn. Hiervoor besluit ik gebruik te maken van de 0,8 mm nozzle. De geschatte printtijd bedraagt 1 uur en 56 minuten en met 84 gram aan materiaal ligt de materiaalkostprijs onder de € 5. Voor deze fixture een prima prijs en snel beschikbaar.

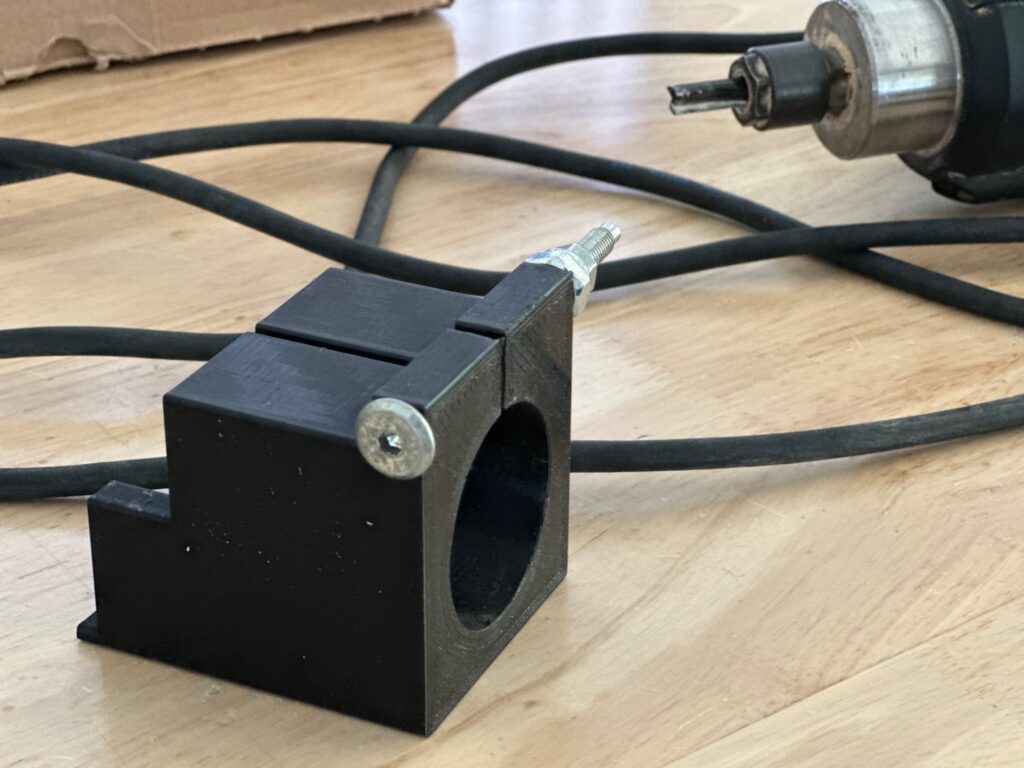

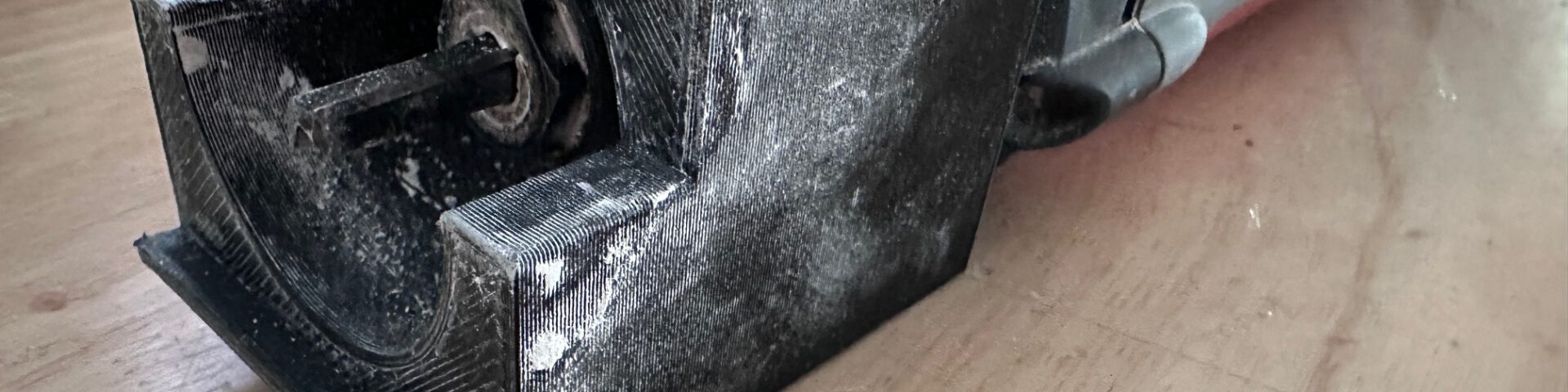

Na nog geen twee uur geeft de Ultimaker 3 aan dat de print klaar is. Ik verwijder de brim en hechtingsstructuren en plaats de Kress freeskop. De diepte van de 6 mm frees is eenvoudig in te stellen en ik kan aan de slag. Ik plaats een 5 mm bout, waarmee de freeskop vastgezet kan worden, zodat de freesdiepte niet meer wijzigt. De ruimte waar gefreesd gaat worden, wordt afgeplakt om stofvorming te beperken en het frezen kan beginnen. Nog geen 10 minuten later is de muur recht gefreesd en klaar voor afwerking door de stukadoor.

Het ontwikkelen van dit soort custom fixture tools is handig. Het vereist een goede opname en meting van de situatie en het bepalen van de vrijheidsgraden waarin beweging plaats moet kunnen vinden. Er is driedimensionaal inzicht nodig om de fysieke omgeving te plaatsen in de ontwerpsoftware waar de 3D fixture tool getekend wordt. Wanneer het ontwerp klaar is, moet de juiste printpositionering bepaald worden, om te voorkomen dat er onnodig lastige support in de afwerkingsfase verwijderd moet worden. Vervolgens is het een fascinerend gezicht om te zien dat de fixture zijn werk naar verwachting doet.