24 September 2025 –

Start en doel van project

Ik produceer drie siliconen mallen waarmee lichtobjecten uit epoxy gegoten gaan worden. De opdrachtgever wil mallen met een giethoogte van 30 mm, zodat op betrouwbare wijze panelen gegoten kunnen worden.

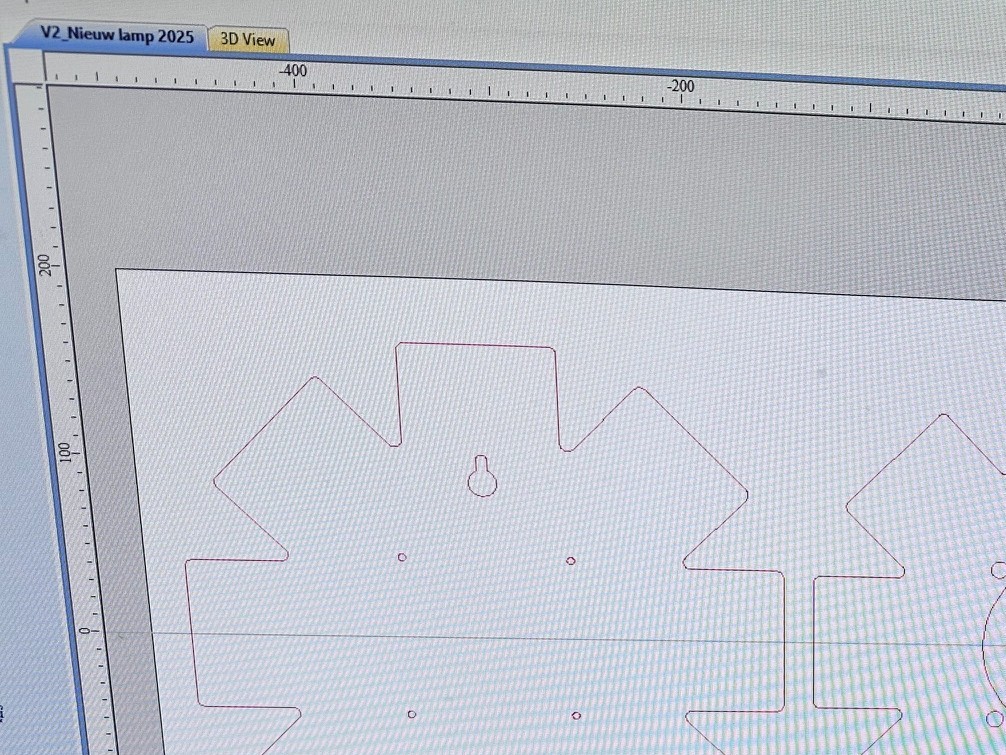

Ontwerp en voorbereiding van masters

Voor het maken van de mallen heb ik drie masters nodig. Deze masters voorzie ik van uitsparingen voor montagegaten, kabeldoorvoer en een uitsparing voor een ophangoog. Op basis van een ruwe schets met afmetingen maak ik een 2D-representatie in Vectric VCarve Pro. Deze software is ontwikkeld voor het genereren van toolpaths voor freesmachines en kan bovendien technische tekeningen exporteren naar DXF en SVG.

Benodigdheden en tools

Voor ontwerpen en realiseren van deze siliconen giet rubberen mallen gebruik ik:

– Vectric VCarve Pro – software frezen

– ThinkerCad – 3D tekenpakket

– ZÜND G3 L-3200 freesbank

– CO2 Lasersnijder

– Siliconen gietrubber 1:1 Shore 40

– Acmos 82-2405 Lossingsmiddel voor siliconen

– Acrylaat 5mm zwart

– Mengspatel en 2x mengbekers 600ml

– Vacuümkoepel 2.15 liter

– Vacuümpomp

– Lijmpistool met 4 lijmpatronen

– Plastic opzetrand 1200x80mm

– Onderplaten 3x 500x500mm Acrylaat

Van toolpath naar 3D model

Ik bereid de drie masters voor en maak een export van het toolpath om later te frezen. Voor een goede weergave gebruik ik de export ook om een 3D-model te maken. Dit geeft twee voordelen: ik kan de praktische vorm van de mal visueel beoordelen vóór het frezen en gieten, en ik kan het volume bepalen. Dat is noodzakelijk om te berekenen hoeveel siliconenrubber ik nodig heb voor een stabiele gietmal.

3D modelleren in ThinkerCad

Voor de 3D-tekening gebruik ik ThinkerCad, een pakket van de makers van AutoCAD en Fusion360. ThinkerCad laat mij eenvoudig tekeningen importeren en biedt de mogelijkheid om rond het ontwerp heen te vliegen en het resultaat te presenteren. Ik importeer de tekening als SVG en maak een extrude van 30 mm hoog. Dit zet ik om in een “exclude”, zodat ik een uitsnede kan maken. Voor de mal zelf maak ik een cilinder van 35 mm hoog en een diameter die overal 10 mm extra ruimte geeft. Zo ontstaat een representatie van de siliconen mal waarin epoxy later goed loskomt zonder schade.

Volume berekenen met Bambu Studio

Om het volume van de mal te berekenen exporteer ik het model in ThinkerCad als STL-file. Deze laad ik in Bambu Studio, dat het volume berekent. Daarbij realiseer ik me dat siliconenrubber een andere soortelijke massa heeft dan water. Een liter water weegt dus niet hetzelfde als een liter gietrubber. Voor alle drie de mallen herhaal ik dit proces, zodat ik exact weet hoeveel vloeibaar gietrubber ik nodig heb.

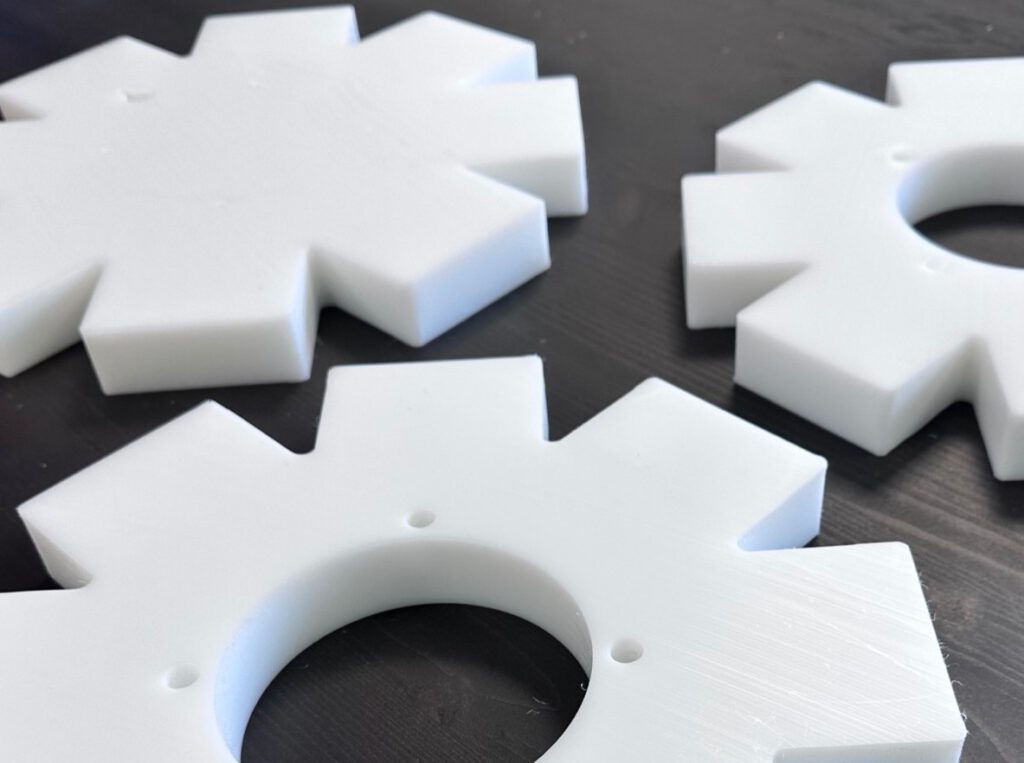

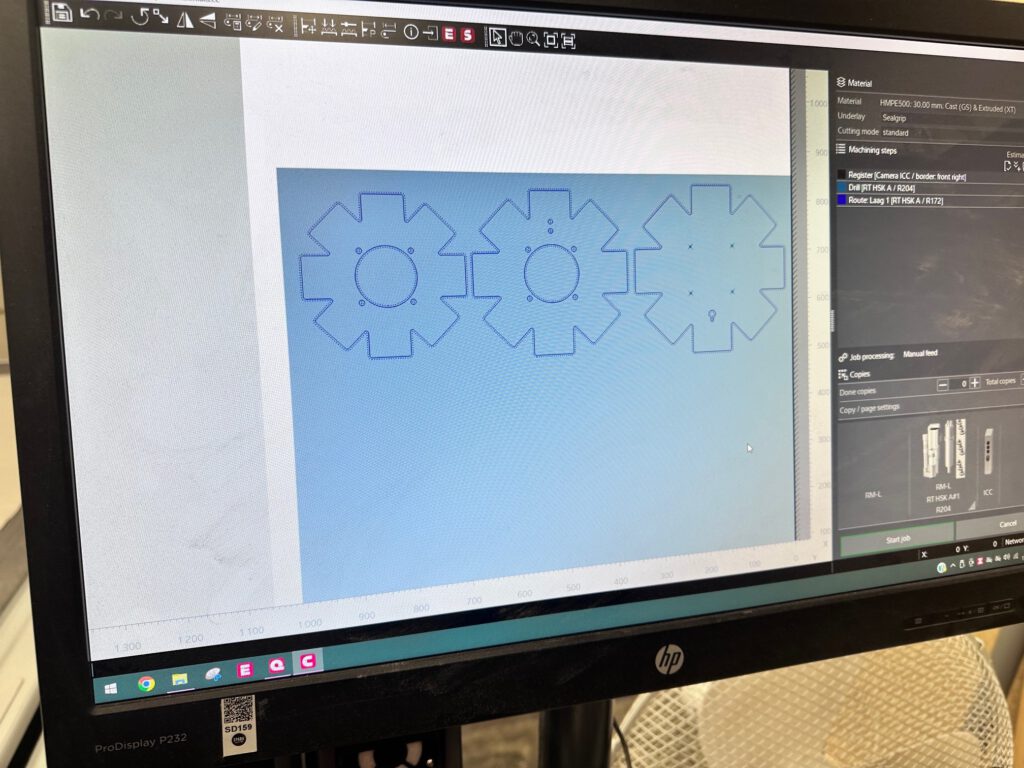

Frezen van de masters in POM

Ik ga terug naar VCarve om een DXF-pad te maken van de drie verschillende mallen. Alle gaten moeten door en door gefreesd worden. Als materiaal gebruik ik POM (PolyOxyMethylene, ook bekend als Delrin): een sterke, stijve en slijtvaste kunststof met hoge maatvastheid, veel gebruikt in precisie-onderdelen zoals tandwielen, lagers en scharnieren. Het is food-safe en hecht nauwelijks aan siliconenrubber vanwege de lage oppervlakte-energie. Voor de zekerheid breng ik een dun laagje lossingsspray aan, zodat eventuele vastzuiging op platte vlakken wordt voorkomen. Het POM leg ik op de Zünd freesmachine. Het vacuümbed houdt de plaat stevig vast. De frees snijdt door het hele materiaal heen, waardoor de 30 mm plaat niet gedraaid hoeft te worden. Dit geeft een strakke freeslijn, wat ten goede komt aan het gietresultaat. Kort daarna zijn de drie gefreesde masters klaar. Met een ontbraammes verwijder ik de laatste vezeltjes en breng ik opnieuw lossingsspray aan.

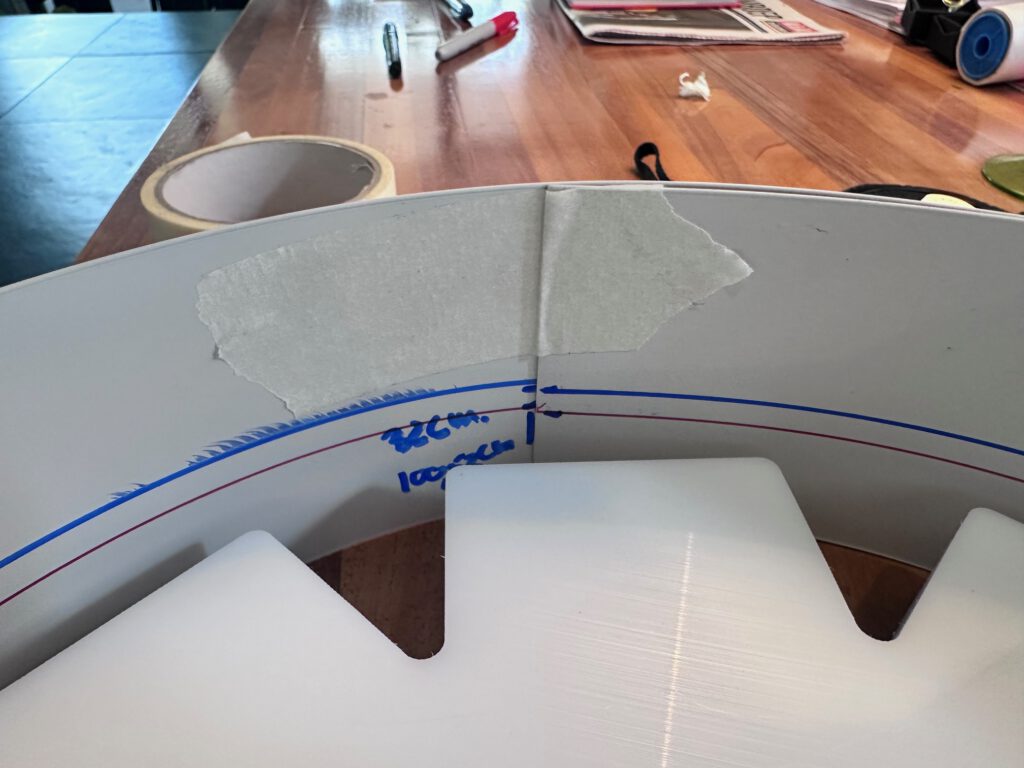

Opbouwen van de malranden

De rand van de mal maak ik van een flexibele strip van 80 mm hoog en 180 cm lang. Op basis van de diameter van de gefreesde mal en 1 cm extra ruimte per kant bereken ik de juiste lengtes met de formule C = π × d. Deze lengtes teken ik af op de strip. Ik bevestig de strip waterdicht op een onderplaat met een lijmpistool: stevig genoeg tijdens het gieten, maar ook eenvoudig los te maken. Waterdichtheid is cruciaal om te voorkomen dat vloeibaar gietrubber wegloopt via openingen.

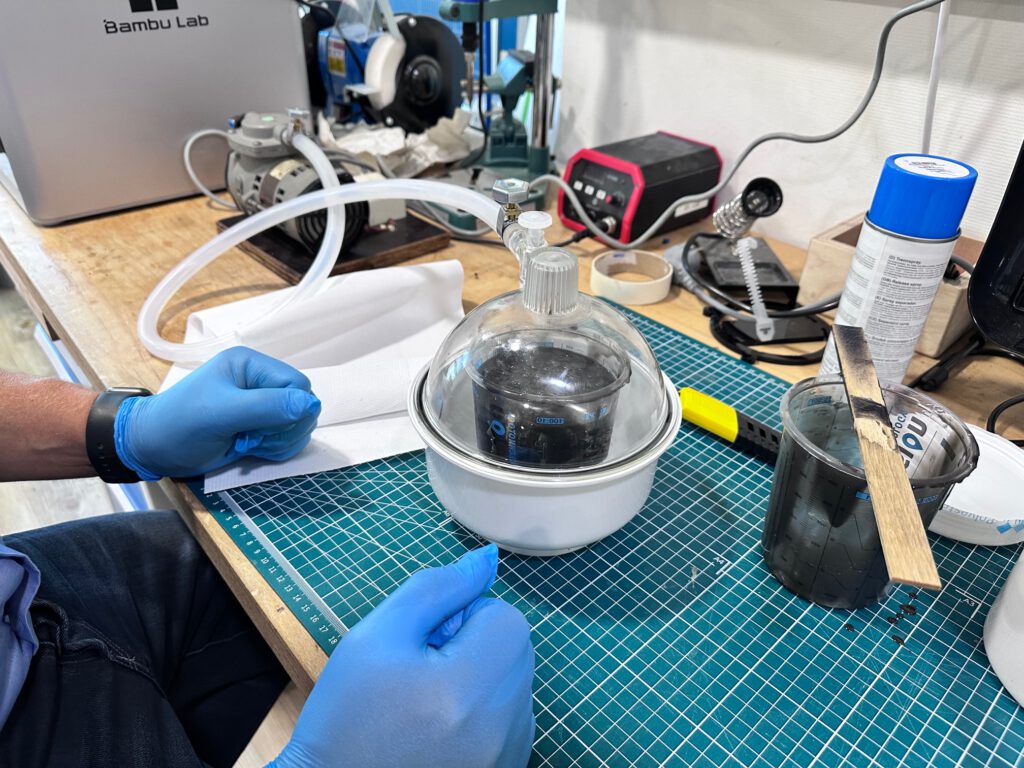

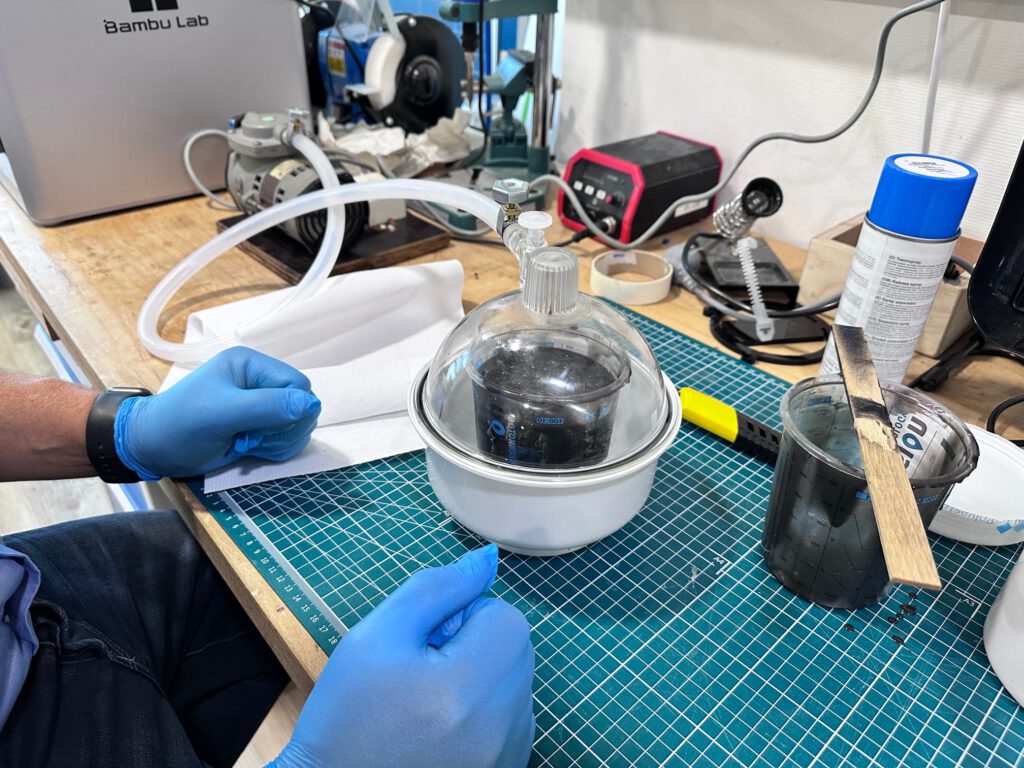

Mengen en ontgassen van rubber

Ik gebruik Resium siliconen gietrubber 1:1 Shore 40, waarmee ik eerder al goede resultaten behaalde. Het materiaal bestaat uit twee componenten: basis (A) en verharder (B). Ik weeg beide componenten in gelijke verhouding af en meng ze zorgvuldig gedurende drie minuten, zonder te intensief te roeren. Ik zorg dat ook bodem en zijkanten meegenomen worden en giet het mengsel daarna over in een nieuwe beker. Deze meng ik opnieuw en plaats ik in een vacuümkoepel van 2,15 liter inhoud. Binnen drie minuten zijn vrijwel alle luchtbellen verdwenen en is het mengsel ontgast.

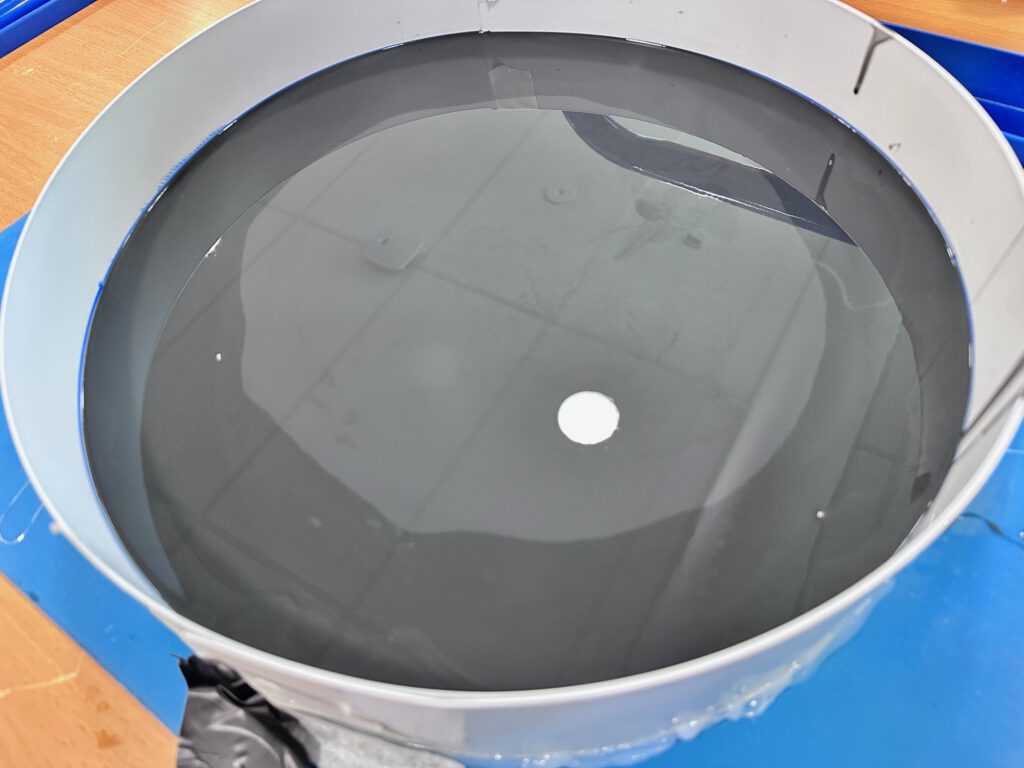

Gieten van de siliconen mallen

Ik begin met het voorzichtig vullen van de montagegaten en de uitsparing voor het ophangoog. Daarna laat ik van 30 cm hoogte een dun straaltje gietrubber in de mal vloeien, zodat luchtinsluiting wordt vermeden. Dit proces herhaal ik in lagen totdat het geplande volume bereikt is. De verwerkingstijd na mengen is 45 minuten, maar het materiaal hecht goed tussen meerdere lagen, zodat ik indien nodig kan aanvullen.

Extra volume berekenen

Bij controle van de giet-level kom ik 3 mm tekort. Ik reken opnieuw en ontdek dat ik te weinig heb ingeschat omdat ik uitging van de dichtheid van water. Siliconenrubber blijkt 5–15% zwaarder te zijn. In plaats van 1,4 liter heb ik dus 1,6 liter nodig. Gelukkig heb ik altijd marge in mijn materiaalvoorraad en kan ik het direct aanvullen.

Uitharden en lossing van mallen

Na volledig vullen laat ik de mal uitharden. De opgegeven tijd is 8 uur, maar ik kies voor 24 uur zekerheid. Daarna verwijder ik de strip, die dankzij de lijmpistoolrand herbruikbaar is. De mal komt makkelijk los van de onderplaat en het POM, en ook het lossingsgedrag van het siliconenrubber is uitstekend.

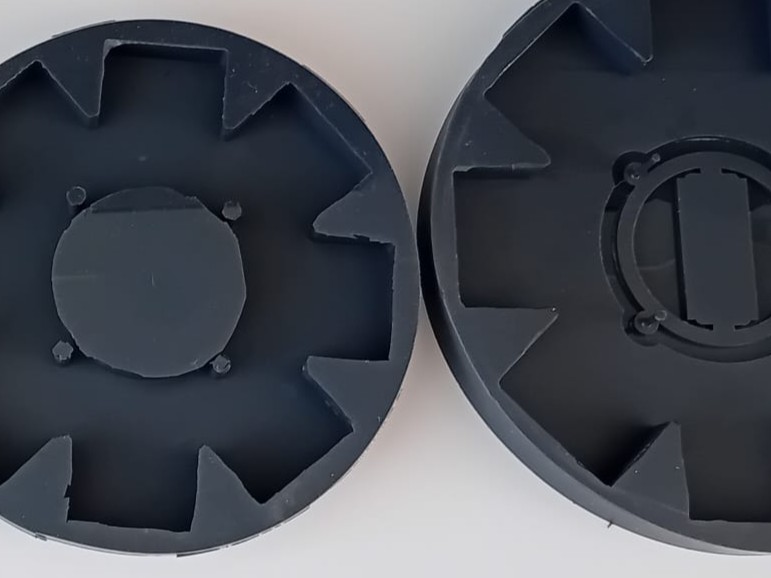

Aanpassingen bij tweede mal

Bij de tweede mal moet ik een uitsparing aanbrengen voor een spanningsregelaar en lichtslang. Deze onderdelen snij ik uit acrylaat met de lasersnijder en voorzie ik van dubbelzijdige tape. Met behulp van een bracket, die de vorm van de mal volgt en een pasvorm heeft voor de uitsparing, positioneer ik het onderdeel nauwkeurig. Daarna druk ik het op de juiste plek in de mal.

Afronding en oplevering project

Na alle voorbereidende stappen – ontwerpen, frezen, malopbouw, mengen, ontgassen, gieten en uitharden – zijn de siliconen mallen gereed. Ik maak ze los van de onderplaten en lever ze over aan de opdrachtgever, die hiermee kan starten met het gieten van de epoxy-panelen voor de lichtobjecten.